ERP系統上線初期,生產計劃執行率不高是個普遍問題。生產效率低下、產能不能充分發揮,制造成本居高不下,更為嚴重的是大家似乎對ERP系統產生了懷疑。從選型到實施一路走來,難道上ERP就是找死,系統只能是中聽不中用嗎?

可以說,生產計劃執行率的高低,是計劃指導生產,衡量系統應用效果的重要指標。提高生產計劃的執行率就是要將生產的能力發揮得淋漓盡致,使生產變得更加順暢和高效。

究竟什么是生產計劃執行率呢?簡單地說,就是系統跑出來的計劃經過人工干預、調整后,生產線是否百分之百按照這個計劃確定的完工日期來完成生產任務,達到的比率就是生產計劃執行率。為什么要平衡和調整呢?這是因為MRP采用的是基于無限能力的基礎上進行倒排的方法來確定物料需求計劃,沒有考慮能力占用的問題,因此這樣的計劃是不能真正達到準時生產的。系統中“計劃完成日期”是MRP跑出來的日期,而PMC下發給生產部門的周排產表中“計劃完成日期”是進行能力與負荷平衡后的日期,這個日期之下的物料需求計劃才是切實可行的計劃。

是什么在影響生產計劃執行率呢?生產計劃執行率是企業整個生產流程中多種因素共同作用的結果,如同電腦的性能不僅取決于CPU,還取決于內存、顯卡、硬盤以及主板等等。生產流程環環相扣,各部分需要協調和匹配,任何一個因素出現瓶頸就無法使生產計劃執行率得以提高。

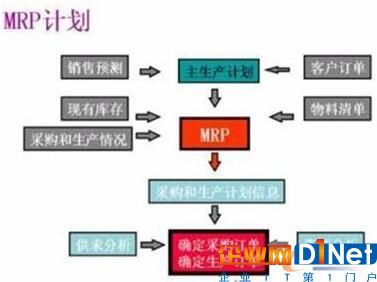

MRP原理的邏輯關系圖

如上圖,根據MRP原理,銷售預測和客戶訂單等需求信息驅動主生產計劃,主生產計劃就是每一個具體的最終產品的生產進度計劃。結合粗能力計劃,人工進行干預和統籌安排,主生產計劃就變成了一份穩定、均衡的生產計劃,它告訴我們生產什么、什么時候生產以及生產多少。庫存信息表明已有什么,物料清單表明用到什么,主生產計劃就是根據庫存信息、物料清單和采購和生產情況計算出我們還缺什么、缺多少,這就是采購和生產計劃信息。計劃信息再由計劃員進行能力與負荷平衡及修正后,產生真正的采購訂單和生產訂單,之后就是采購和生產任務的具體執行。

從中可以看出,影響生產計劃執行的因素有:1、預測的準確性和訂單的穩定性較低,臨時訂單或者臨時變更的訂單較多,這給安排生產和采購帶來很多不確定因素。2、PMC職能發揮不利。比如,計劃員排計劃過于理想化,對產能及瓶頸資源計算不足,計劃管理不嚴格,不能平衡各生產部門的進度,計劃的調整過于頻繁,這些因素都會嚴重影響到生產計劃的執行。3、物料供應問題。這是個老生常談的問題,需要加強供應商管理,包括對供應商建立一套評估考核的體系和對供應商灌輸先進的管理思想,篩選高素質供應商,淘汰跟不上公司節奏和要求的山寨廠,保證物料供應順暢。4、BOM不完整不準確。BOM錯誤導致大量的呆滯物料的產生,BOM沒有及時更新造成缺料,這樣造成生產部門的物料需求經常得不到及時的滿足,為了避免產銷存脫節,倉庫增加庫存,車間增加領料,干擾了生產計劃的執行。5、人員及內部管理的問題。執行者的意識、素質和操作熟練程度,包括部門主義,推諉扯皮,不按流程做,責任心不強,輕視交貨期,違規操作等,都會最終導致計劃和執行兩張皮。現場管理不到位,生產現場混亂,工作中心和工藝路線設置不合理,都會導致產品質量不穩定、生產效率低下,影響按時交貨。生產過程控制不到位,關鍵工序缺乏評審,檢測、檢驗程序不完備,產成品經常返工,造成工時的嚴重浪費。

如何提高生產計劃執行率呢?從以上的分析來看,提高生產計劃執行率是一項系統工程,需要各部門真正重視起來,通力協作,密切配合,需要從制度、流程甚至文化等方面加以規范和引導,保證生產計劃的堅決貫徹和執行。

1、把好源頭,提高BOM表準確率和倉庫帳物相符率。要建立物料表會審制度,采購、工程、生產部門共同參與,對入系統前的物料表進行逐一核查。要設立專人,對下單前的BOM統一把關,對工程變更及時傳遞到相關部門。在生產實踐中,要不斷優化BOM參數,使基礎數據逐漸精確,才能確保ERP運算結果的有效性。倉庫要加強倉管員和錄單員的教育和培訓,配套相關獎罰措施,重點提高單據傳遞和單據錄入系統的及時性,保證當天單據當天錄入系統,做到不丟單、不漏錄、不錯錄、不重復錄入。要建立盤點制度,做好抽查和互檢,不斷提高庫存準確率。在保證庫存數準確的同時,還要保證物料按庫位擺放和移動,要及時在系統中反映,避免找不到物料的情況發生。影響庫位不準的原因主要有:倉管員沒按入庫單上的庫位上貨架,搬運工沒經倉管員同意隨意搬動,錄單員沒按入庫單上的庫位錄入等等,要在實際中杜絕以上情況的發生。

2、PMC要充分發揮生產與物流控制和協調的核心職能,強勢推進生產計劃執行。很多業務訂單的交貨期彈性太大,經常變動,難以控制。所以,要加強對業務訂單的評審,訂單評審不能忽視產能的實際情況,給生產部門造成難以承受的壓力。通常,在負荷不能改變的情況下,調整能力的方法有:加班、增加人員及設備、提高工作效率、更改工藝路線、增加外協處理等。計劃員要有一個統籌分析的能力和協調溝通的能力,根據實際情況,平衡產能、協調生產進度,保證生產的平穩、連續和高效。計劃就是命令,要維護計劃的嚴肅性。物料部門和生產部門對PMC下發的周計劃要切實重視起來,不能隨意改動計劃,按自己的意愿安排生產。在排定計劃后,PMC還要調動相關資源保證計劃落實和按時到料,注重預防缺料的發生。可以用每天召開生產協調會,每周召開物料控制會的形式,集中處理一些生產中的瓶頸問題。

3、改善工藝流程和生產現場。在設計研發環節,要注重提高產品零部件的通用性和標準化并做好試產,在生產制造環節,要注意加強設備特別是易損和關鍵設備的保養和維護,提高設備利用率,發揮最大產能。要積極倡導技術革新和工藝改進,建立激勵機制,發揮一線技術工人的聰明才智,提高生產效率、降低生產成本。要全面推行“6S”現場管理方法,通過“整理、整頓、清掃、清潔、素養、安全”來消除等待、尋找、傳送、走動等不必要的浪費,提高現場管理水平。

我想,通過以上持續不斷的改善,生產計劃執行率將會逐步得到提高。它帶來的好處是顯而易見的,比如:庫存周轉加快,有限的空間被釋放出來,方便了倉庫物料的管理,系統數據質量大大提高;生產線不再有物料堆積如山的現象,沒有了呆滯物料,生產線現場變得寬敞、整齊,6S大有改觀;最重要的是,生產順暢了,產能提高了,干部不再疲于“救火”,工作變得愉快和富有價值。總之,生產計劃執行率的提高,使制造系統如同一顆奔騰的發動機,必將促進企業生產力和競爭力的飛躍。

京公網安備 11010502049343號

京公網安備 11010502049343號