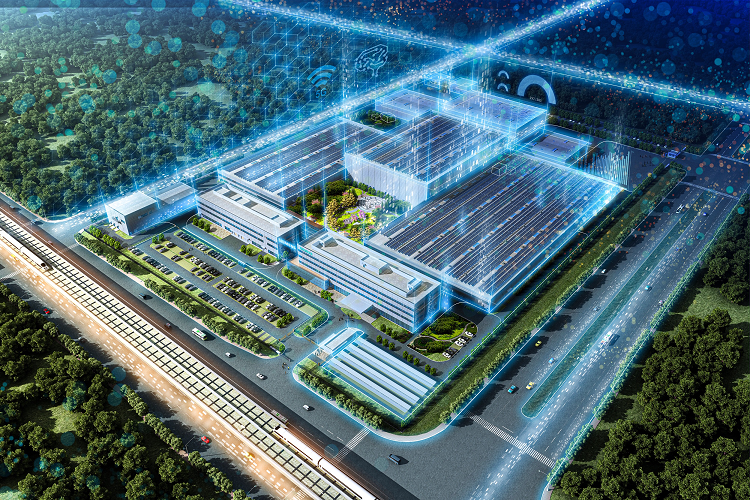

在工業(yè)生產(chǎn)領(lǐng)域,提高用工效率、設(shè)備效率一直是企業(yè)追求的重要目標,工業(yè)4.0、工業(yè)互聯(lián)網(wǎng)等概念因此成為該行業(yè)的熱門話題。而西門子作為工業(yè)4.0聯(lián)盟組織的重要成員,在數(shù)字化工廠建設(shè)方面經(jīng)驗頗深。目前在國內(nèi),除成都數(shù)字化工廠外,南京數(shù)字化工廠也已進入最后的建設(shè)階段,投產(chǎn)后,產(chǎn)能將增長兩倍多,人員效率至少提升20%,單位面積產(chǎn)出增加40%,產(chǎn)品上市時間縮短近20%,同時柔性制造能力大大增強。

SNC工廠如何通過數(shù)字化建設(shè)實現(xiàn)這樣的制造能力升級?工廠的數(shù)字化需要轉(zhuǎn)變哪些管理思維?西門子數(shù)字工業(yè)業(yè)務(wù)運動控制事業(yè)部制造工廠中國區(qū)首席信息官楊澤萍講述了這段歷程。

精益思維,數(shù)字化提升生產(chǎn)效能

精益管理思維起源于上世紀80年代末,其核心目標是簡單、快速、持續(xù)地提高效率、品質(zhì),縮短交貨期,減少浪費。而隨著技術(shù)的進步,數(shù)字化手段正幫助制造業(yè)達成這一目標。

原本,在SNC工廠內(nèi)有6條電路板表面貼裝(SMT)生產(chǎn)線,貼片機本身的自動化程度已經(jīng)很高,但是否還有提升生產(chǎn)效率的空間?楊澤萍介紹稱,SMT生產(chǎn)線是由不同的設(shè)備組合而成的,激光刻字、絲印、焊接檢測、貼片、回流焊、自動光學(xué)檢測,不同工序所需的時間并不一致,設(shè)備生產(chǎn)廠家不同,往往導(dǎo)致一條生產(chǎn)線上不同設(shè)備的利用率并不相同。比如瓶頸工位設(shè)備利用率已經(jīng)達到70%,但仍有設(shè)備的利用率只達到40%,那么整條生產(chǎn)線的利用率也會相應(yīng)降低,需要進行設(shè)備或工位的重新配比。

以往解決這一問題,工廠會請工程師人工計算設(shè)備的節(jié)拍,再通過演算進行配比。但現(xiàn)在,設(shè)備本身的操作實時數(shù)據(jù)通過Valor(MES)制造執(zhí)行系統(tǒng)匯集在一起,然后根據(jù)精益生產(chǎn)的原則和公式,通過仿真程序模擬不同的參數(shù)配置進行工藝仿真計算,并通過系統(tǒng)對多條線設(shè)備的自動綜合排產(chǎn)計劃,就可以將生產(chǎn)線調(diào)整到最佳狀態(tài)。“我們這套系統(tǒng)上線時間還不長,性能優(yōu)化還在第一階段,不到三個月,我們就減少了一條生產(chǎn)線,而且產(chǎn)量還比原來增加了20%。后續(xù)階段我們還將進一步優(yōu)化流程,在原材料的管理和質(zhì)量管理上還有提升的空間。”楊澤萍稱。

透明思維,人的經(jīng)驗輸入數(shù)字大腦

“SNC從十幾年前開始,就陸續(xù)引進了一些先進的系統(tǒng),使得我們從比較原始的人工和紙面管理,往計算機控制的系統(tǒng)上發(fā)展。”楊澤萍回憶稱。而這一過程的本質(zhì),是將人的經(jīng)驗變?yōu)閿?shù)據(jù),從而實現(xiàn)經(jīng)驗的透明、可見,以更好地指導(dǎo)管理決策的過程。同時,將產(chǎn)品數(shù)字化、研發(fā)過程數(shù)字化、生產(chǎn)過程數(shù)字化,才為數(shù)字化雙胞胎提供了可能。

以生產(chǎn)線的操作為例,工人完成某一項作業(yè)的熟練度就是經(jīng)驗的體現(xiàn),但實際上每一項作業(yè)的時間是有數(shù)據(jù)標準的。“我們引進了動素測量的機制,把所有的動作拆解,一項作業(yè)可能拆解成十個、二十個動作,細致到將手移動到目標位置是一個動作,拿到元件之后手舉起來是一個動作,旋轉(zhuǎn)工具是一個動作。”楊澤萍介紹到,每個動素在國際標準中都能找到相應(yīng)的時間標準作為參考,形成了不會受到太多人為干擾的操作時間值的基準,改變了原來人工線上掐表的主觀數(shù)據(jù),更科學(xué)地評判工藝流程的合理性和工人的熟練度。“有意思的是,我們是一個全球化生產(chǎn)企業(yè),英國工廠、德國工廠如果做同一個產(chǎn)品,不同國家的工廠比較的時候,有時會發(fā)現(xiàn)為什么你用了20個動作,我有22個動作?然后我們就可以去分析、優(yōu)化。”當現(xiàn)場管理精細到這種程度,必然需要數(shù)字化能力的支撐。

“數(shù)字化帶來的價值是數(shù)據(jù)驅(qū)動的管理決策,不是一個拍腦袋的想法,或者說僅僅是根據(jù)經(jīng)驗的預(yù)估。”楊澤萍稱,“靠經(jīng)驗去判斷,你會有一些感覺,但對于重大的決策和改變,因為沒有數(shù)據(jù)的驅(qū)動,決策的準確性風(fēng)險就會非常大。西門子作為一家有著170多年歷史的企業(yè),今天仍然屹立在世界百強前列,企業(yè)科學(xué)決策、管理能力的與時俱進一直是重中之重。”

如今,數(shù)字大腦已成為工廠的核心,正如楊澤萍所說:“現(xiàn)在離開網(wǎng)絡(luò),離開各種數(shù)字化系統(tǒng),生產(chǎn)、研發(fā)、物流都是寸步難行。”在這種情況下,SNC對數(shù)字化的軟硬件能力的需求也再次升級,不再單純錨定供應(yīng)商的品牌效應(yīng)和價格,而從產(chǎn)品、技術(shù)、服務(wù)、靈活性等層面進行綜合篩選,為數(shù)字大腦的建設(shè)打好設(shè)備與應(yīng)用基礎(chǔ)。“如果產(chǎn)品本身質(zhì)量很靠譜,又有一套健壯的監(jiān)控體系,應(yīng)用軟件又能夠非常靈活,這樣的產(chǎn)品對我們來講當然更好。”楊澤萍稱,“國內(nèi)很多企業(yè)的產(chǎn)品愿意跟隨著客戶的需求迅速改變,我覺得是非常好的,我也正在努力把國內(nèi)一些好的產(chǎn)品和解決方案介紹到總部去。”

數(shù)字思維,從設(shè)備轉(zhuǎn)型到人的轉(zhuǎn)型

建設(shè)數(shù)字化工廠的過程中,人們很容易將數(shù)字化單純地理解為設(shè)備的自動化和數(shù)字進化、決策工具的數(shù)字化。頗為熱門的“黑燈工廠”理念便是如此,它認為在極致自動化的未來,工廠可以不需要人的參與。但楊澤萍認為,人機結(jié)合才是未來發(fā)展的大趨勢:“柔性的需求越來越多,可自定義的產(chǎn)品的出現(xiàn)會挑戰(zhàn)工廠的生產(chǎn)模式。互聯(lián)網(wǎng)去掉了很多中間環(huán)節(jié),從用戶的需求到工廠的生產(chǎn)和交付,這條通路會越來越短。世界不停改變,數(shù)字化工廠最大的價值不在于把它打造成無人工廠,而是要打造成可以跟上社會和技術(shù)變革、更具柔性、更高效、更高質(zhì)量的工廠。”

人的地位在數(shù)字化工廠中依舊重要,在許多企業(yè)的數(shù)字化轉(zhuǎn)型過程中,面臨的棘手問題都是人的問題。不理解數(shù)字化的目標與重要性導(dǎo)致數(shù)據(jù)歸集工作無法推進,不具備相應(yīng)的技術(shù)知識儲備導(dǎo)致數(shù)字化應(yīng)用無法落地實踐等。“數(shù)字化過程中面臨的問題最難的往往都是人的問題。”楊澤萍稱,所以企業(yè)需要推動人的數(shù)字化意識,讓員工養(yǎng)成關(guān)注數(shù)據(jù)、應(yīng)用數(shù)據(jù)的習(xí)慣與能力。

為此,SNC推出數(shù)字化競爭力理念,推動藍領(lǐng)、白領(lǐng)員工的數(shù)字化。在生產(chǎn)現(xiàn)場,通過自動化的商業(yè)智能(BI)平臺透明的數(shù)據(jù)展現(xiàn)、細致深入的多方面數(shù)據(jù)評價維度,原本由各種因素造成的問題被充分暴露出來,生產(chǎn)流程被理順,工作效率得以提升,藍領(lǐng)員工的薪資體系也進行了相應(yīng)的改革。“這樣之后你就發(fā)現(xiàn),大家開始更關(guān)注數(shù)據(jù)的來源、邏輯和數(shù)據(jù)質(zhì)量了。”

目前,在SNC的業(yè)務(wù)部門中,IT部門主要的責(zé)任是提供和維護數(shù)據(jù)的平臺和技術(shù)方案。業(yè)務(wù)部門譬如財務(wù)、采購、生產(chǎn)部門,都是員工自己在應(yīng)用數(shù)字化的工具和技術(shù)進行分析。“我們能看到各部門的數(shù)據(jù)分析的量級和水平在飛速提高。”楊澤萍稱,“因為這是各業(yè)務(wù)部門的舞臺,只有自己才知道自己要什么,通過自己對數(shù)據(jù)的深入分析,才會理解數(shù)據(jù)的價值。這不僅僅是員工IT技術(shù)能力的提高,更主要的是會改變思考問題的方式。”

質(zhì)的變化正在發(fā)生。如今,SNC各部門在招聘人員的時候,基本都會對數(shù)字化軟件的應(yīng)用能力加以要求,一些業(yè)務(wù)部門甚至?xí)髥T工具備一定的編程能力。

那么當全員具備數(shù)字化能力的時候,企業(yè)的CIO與IT部門又該承擔(dān)怎樣的角色?“我們在內(nèi)部叫Business Partner(合作伙伴)。”楊澤萍對此早有思考,她認為IT部門需要具備咨詢、支撐,甚至驅(qū)動業(yè)務(wù)數(shù)字化的職能。“IT因為和信息技術(shù)的發(fā)展最貼近,對于數(shù)字化技術(shù)的趨勢變化也應(yīng)該是最敏感的。我們IT應(yīng)該保持足夠的好奇心和學(xué)習(xí)能力,充分了解企業(yè)的業(yè)務(wù)痛點和發(fā)展方向,不斷嘗試新的技術(shù)和方案,把好的、適合企業(yè)的新技術(shù)及時帶給大家,告訴業(yè)務(wù)部門你有哪些選擇,讓業(yè)務(wù)部門自己在里面創(chuàng)造價值,成為他們在數(shù)字化技術(shù)上最可靠的伙伴。”目前,SNC的IT部門就在研究比如Mendix這種低代碼應(yīng)用開發(fā)平臺,幫助業(yè)務(wù)部門更好地實現(xiàn)快速增長的業(yè)務(wù)目標。

2021年,SNC新工廠即將投入使用。在工廠正式落成之前,工程師們就已經(jīng)利用數(shù)字化雙胞胎技術(shù),在數(shù)字化平臺上搭建出了新工廠的業(yè)務(wù)架構(gòu),完成了虛擬生產(chǎn)和調(diào)試,預(yù)先發(fā)現(xiàn)問題并加以解決,再加上近年來SNC全員數(shù)字化競爭力的構(gòu)建,楊澤萍稱:“人們越來越深入地理解了這種數(shù)字化理念,從研發(fā)開始到產(chǎn)品制造、物流運輸、產(chǎn)品服務(wù),數(shù)字化思維已經(jīng)深入到了工廠的每一個環(huán)節(jié),這時候整個工廠才是一個數(shù)字化工廠。”

數(shù)字大腦計劃價值體現(xiàn)

生產(chǎn)一線的信息化建設(shè)早已有之,而在進一步數(shù)字化的過程中,“工業(yè)數(shù)字大腦”正為SNC帶來更多價值:

●數(shù)字化能力的養(yǎng)成協(xié)助SNC完成從精益工廠到透明工廠,再到數(shù)字工廠的轉(zhuǎn)變,期間不僅提升了生產(chǎn)效能,也讓員工養(yǎng)成了以數(shù)據(jù)解決問題的思路,最終形成業(yè)務(wù)模式的數(shù)字化升級。

●更智慧的業(yè)務(wù)決策:SNC以數(shù)字化手段指導(dǎo)生產(chǎn)決策,有效實現(xiàn)生產(chǎn)現(xiàn)場的降本增效,節(jié)約生產(chǎn)線投入。同時,數(shù)字化工具深入各部門,由一線業(yè)務(wù)人員進行數(shù)據(jù)分析,輔助業(yè)務(wù)決策。通過數(shù)據(jù)分析暴露出來的問題,通過不斷更新?lián)Q代的技術(shù),比如工業(yè)5G,物聯(lián)網(wǎng)、區(qū)塊鏈、人工智能、增強現(xiàn)實等,在持續(xù)改進的基礎(chǔ)上提供了各種技術(shù)創(chuàng)新和技術(shù)革命的可能。

●更敏捷的業(yè)務(wù)部署:應(yīng)用數(shù)字化的自動排產(chǎn)系統(tǒng),SNC可以敏捷響應(yīng)生產(chǎn)的相關(guān)元素,如原材料供應(yīng)情況、設(shè)備產(chǎn)能、員工數(shù)量等,自動而靈活地進行生產(chǎn)排期。

●更高效的業(yè)務(wù)運行:在工廠投產(chǎn)前,SNC的工程師已經(jīng)利用數(shù)字化雙胞胎的方法,在數(shù)字化平臺上搭建出了新工廠的業(yè)務(wù)架構(gòu),完成了虛擬生產(chǎn)和調(diào)試,預(yù)先發(fā)現(xiàn)問題并加以解決。這一機制也將在工廠投產(chǎn)后為安全生產(chǎn)提供保障。

●更安全的業(yè)務(wù)環(huán)境:在社會全數(shù)字化的未來,物聯(lián)網(wǎng)、云技術(shù)的廣泛應(yīng)用,工業(yè)信息安全將成為制造型和產(chǎn)品型企業(yè)的最大挑戰(zhàn)之一。這不僅僅是因為工業(yè)終端產(chǎn)品本身越來越智能化的屬性而帶來的強制要求,其制造過程的信息安全,也成為了數(shù)字化工廠的第一目標。西門子通過自己的工業(yè)安全產(chǎn)品和信息安全體系建設(shè),在這方面已經(jīng)走到了行業(yè)的前列。

專家觀點

西門子數(shù)字工業(yè)集團運動控制部制造工廠中國區(qū)首席信息官 楊澤萍

在解決數(shù)字化轉(zhuǎn)型中遇到的問題時,一是需要建立開放的企業(yè)文化,鼓勵大家提出問題,通過開放的溝通解決利益相關(guān)問題;第二要允許犯錯,創(chuàng)新是要付出代價的;第三就是管理層要有清晰的愿景、堅定的態(tài)度,這樣才能避免執(zhí)行層面的觀望和徘徊,形成統(tǒng)一的認識。

數(shù)據(jù)是新時代的原材料,數(shù)字化終將改變企業(yè)的生產(chǎn)模式、業(yè)務(wù)模式,也改變了人對整個生產(chǎn)過程的理解。

《哈佛商業(yè)評論》中文版點評

數(shù)字化工廠的建設(shè)本已是大勢所趨,疫情的出現(xiàn)更加速了這一過程。從SNC的實踐中,我們可以看到數(shù)字化已經(jīng)滲透到生產(chǎn)一線的各個領(lǐng)域,并以極細的顆粒度指導(dǎo)生產(chǎn)決策與提升生產(chǎn)效率。這一過程中,廣泛引入Intel、紫光股份旗下新華三集團等公司的技術(shù)與設(shè)備,讓SNC的數(shù)字化能力集眾家之長,而數(shù)字孿生等先進技術(shù)的應(yīng)用,也為工廠的數(shù)字化升級插上新翅膀。

但更值得關(guān)注與借鑒的是,SNC正在培養(yǎng)員工的數(shù)字化競爭力,推動員工數(shù)字化思維的養(yǎng)成。實際上,在我們對數(shù)字化轉(zhuǎn)型話題的觀察中,幾乎所有企業(yè)、機構(gòu)面臨的最棘手問題都是“人的問題”。這里的人可能是企業(yè)一把手,他們?nèi)鄙賵远ǖ男判幕蚯逦穆肪€圖,甚至以為這只是需要引入一位CIO、CTO或者幾臺設(shè)備、幾款軟件就能解決的問題;人的阻力也可能來自各部門的中高層領(lǐng)導(dǎo),他們看不到數(shù)字化轉(zhuǎn)型帶來的短期收益,甚至認為轉(zhuǎn)型過程還會為他們帶來負擔(dān);而在最基層,員工、工人對數(shù)字化思維的缺失,更有可能導(dǎo)致數(shù)字化應(yīng)用無法真正落地。但在SNC,這一問題似乎得到了很好的解決,業(yè)務(wù)部門養(yǎng)成獨立的數(shù)據(jù)應(yīng)用能力,生產(chǎn)一線的藍領(lǐng)工人也開始關(guān)注到數(shù)據(jù)帶來的收益。我們相信,所謂數(shù)字化工廠,設(shè)備的數(shù)字化只是開端,而這種人的轉(zhuǎn)變才是轉(zhuǎn)型的根本。

京公網(wǎng)安備 11010502049343號

京公網(wǎng)安備 11010502049343號