PERC電池(Passivated Emitterand Rear Cell)最早起源于上世紀八十年代,1989年由澳洲新南威爾士大學的MartinGreen研究組在AppliedPhysicsLetter首次正式報道了PERC電池結構,當時達到22.8%的實驗室電池效率。到了1999年其實驗室研究的PERL電池創造了轉換效率25%的世界紀錄。PERC電池的實驗室制備,采用了光刻、蒸鍍、熱氧鈍化、電鍍等技術。PERC電池與常規電池最大的區別在背表面介質膜鈍化,采用局域金屬接觸,大大降低被表面復合速度,同時提升了背表面的光反射。

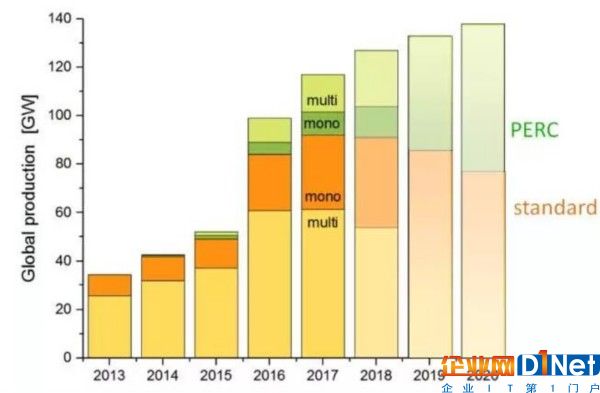

2006年用于對P型PERC電池的背面的鈍化的AlOx介質膜的鈍化作用引起大家重視,使得PERC電池的產業化成為可能。隨后隨著沉積AlOx產業化制備技術和設備的成熟,加上激光技術的引入,PERC技術開始逐步走向產業化。2013年前后,開始有廠家導入PERC電池生產線,近幾年PERC電池越來越引起行業重視,產能獲得快速擴張。2017年全球預計新增產能6.5GW,從現有標準電池線升級2.5GW,預計至2017年底,全球PERC電池產能將達到20GW。

值得一提的是,2017年將可能是PERC電池與常規電池的市場份額的轉折性的一年。隨著PERC電池產能的擴張,常規電池的市場份額將逐步下降。

PERC電池效率

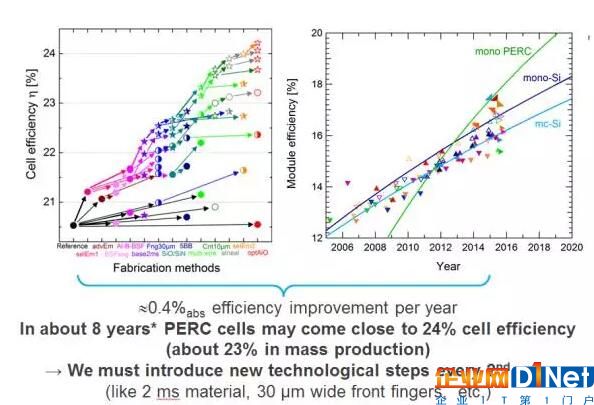

在短短幾年中,PERC電池大面積可量產效率持續攀升,單晶PERC電池產線效率普遍達到21-21.5%,多晶達到20-20.5%左右。工業化大面積單晶PERC和多晶PERC電池的最高轉換效率分別達到22.6%(我國常州天合)和21.63%(我國晶科)。

圖1全球電池產能預測

PERC電池的技術競爭力吸引了整個產業界的關注,產業化設備、關鍵材料都在加速開發中。MeyerBurger公司采用PECVD法制備AlOx膜的沉積設備,報道了一種新的正表面氮化硅膜與背面氮化硅與AlOx膜集成在一起的3in1設備,AlOx工藝腔4對微波源,2對朝上鍍膜,2對朝下鍍膜,SiN工藝腔1,6對微波源,朝下鍍膜;SiN工藝腔2,6對微波源,朝上鍍SIN工藝腔1、2之間無隔離緩沖腔體,可一次完成正面朝上或正面朝下PERC電池3層鍍膜。新設備減少了硅片上下片次數,提高生產效率。理想能源開發出原子層沉積(ALD)法的AlOx膜沉積設備,采用托盤方式傳輸電池硅片,與其他供應商采用的硅片直接傳輸方式相比,可以將碎片率降到最低;同時最大程度減少由于碎片造成的停機時間。杜邦等公司開發出針對高效PERC電池的整合金屬化解決方案將促進PERC市場快速發展,包括新一代PERC正面銀漿PV20X、PV56x系列背面銀漿、PV36x系列背面鋁漿等,可滿足PERC電池低溫燒結的需要。武漢帝爾公司積極開發激光在PERC電池中的應用設備,包括激光消融、激光摻雜、激光退火等,如激光摻雜磷技術,以擴散后的PSG層為磷源,利用激光可選擇性加熱的特性,在電池正表面電極位置進行磷的二次摻雜,形成選擇性重摻的n++層。

雙面PERC技術

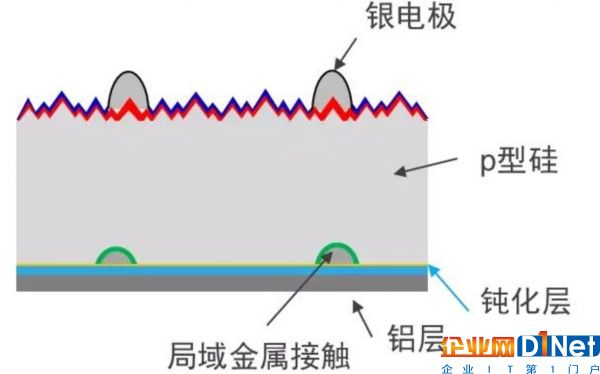

圖2單面PERC電池結構

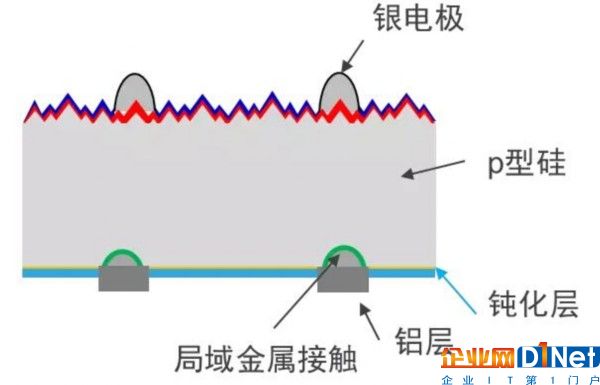

圖3雙面PERC電池結構

通過少量技術改變,在基本不增加成本的基礎上,PERC電池可實現雙面發電。雙面PERC成為行業新熱點。其優勢包括:可雙面發電、雙玻封裝高可靠性、降低鋁漿用量、彎折率降低、與現有PERC生產線兼容、可采用單晶硅或多晶硅作為基體,成本優勢顯著。缺點是工藝要求特殊、背面印刷精度較單面PERC電池的要求略高、對鋁漿有更高的要求。

天合報道了量產正面21.15%、背面12.27%的雙面效率。樂葉報道了正面300W背面225W的組件功率。雙面PERC發電還可帶來額外增益。大量PERC雙面組件發電項目的發電量被收集與對比,在不同發電季節、不同氣候區下,不同背墊面的情況下,報道了5—46%(含跟蹤)的發電增益。

表1隆基樂葉雙面PERC電池效率及功率

PERC電池發電性能

PERC電池的發電性能是表征PERC電池競爭力的另一重要因素。在青海、海南、吐魯番等不同的實證基地進行不同電池戶外發電性能的對比分析,選用的組件類型包含常規單晶硅、常規多晶硅、單晶PERC、多晶PERC等,發現單晶PERC技術更高的單位發電特性(kwh/kw),大同基地報道了PERC單晶多發電2.61%的發電增益,青海實證基地在一個月的采集數據中發現單晶PERC發電量最高(22.69kwh/kw),單晶常規電池次之(22.26kwh/kw),多晶常規電池再次之(22.20kwh/kw),多晶PERC電池與多晶常規電池接近,似乎更低(21.97kwh/kw)。需要指出的是,目前戶外實測數據收集時間較短,更深入的研究還需要更長時間的發電性能數據收集與對比分析。

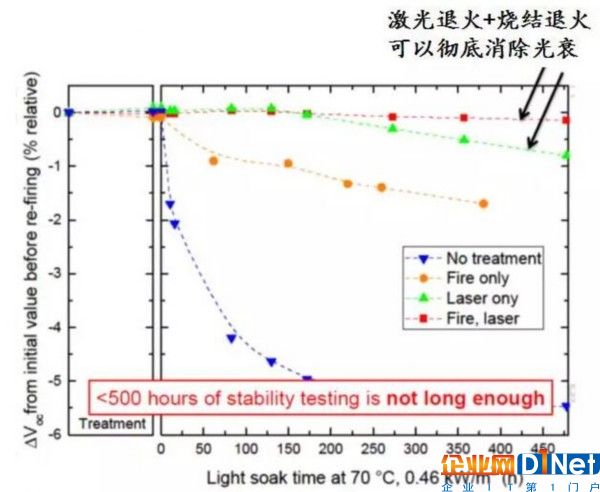

PERC電池的光致衰減

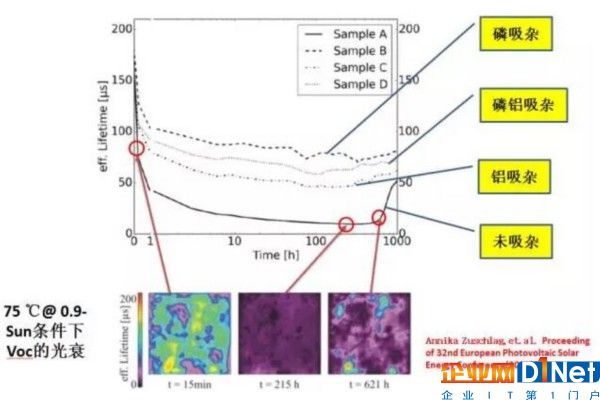

雖然P型晶體硅電池普遍有光致衰減作用,但PERC電池相較其他晶體硅電池更高的衰減,尤其是多晶PERC電池,較多晶常規電池的光致衰減高6~10%。單晶PERC電池的衰減主要與B-O缺陷對有關,通過降低硅片中的氧含量,采用摻Ga代替摻B可有效控制光致衰減。而多晶PERC的光致衰減還未研究清楚。目前的研究認為多晶PERC電池的衰減與表面鈍化無關,與注入濃度有關,與熱歷史有關,經長期輻照可恢復。Q-Cell和SolarWorld分別宣稱有未公開的多晶硅PERC電池的衰減解決方案。我國的光伏企業也相繼推出了針對單多晶PERC電池的抑制衰減的工藝和設備。研究認為使用低溫漿料,采用吸雜、高溫退火及激光快速退火等手段可以抑制衰減。導致衰減的因素仍在研究中,除常規B-O對原因外,還有仍在研究中的未知因素,可能與多晶硅中更高的金屬雜質含量有關。

圖4 吸雜對多晶PERC衰減的作用

圖5退火對PERC電池光衰的作用

總體來說:單晶PERC電池的衰減高于單晶常規電池,其原因主要是由于B-O對導致的,目前已經通過光照退火成功抑制。多晶PERC電池的衰減表現的與溫度相關,其原因仍不明朗,但是似乎與多晶硅中過多的金屬離子有關。目前已經找到抑制LeTID的途徑,包括高溫、高光強輻照,以及電注入等技術工藝。但是其大規模應用還具有挑戰性。PERC電池對硅片質量提出了更高的要求,多晶硅在這種電池中目前處于劣勢狀態。

PERC電池潛力分析

PERC電池還有很大的效率提升空間。今后發射極、背面鋁背場、主柵、硅片質量等還有優化空間。預計即使沒有重要的突破性技術,2025年左右,單晶PERC電池可實現高達24%的轉換效率,產線達到23%,意味著從現在到2025年,每年將有0.4%左右個絕對值的效率提升,同時隨著PERC電池產業規模的擴大和技術優化,預計至2025年成本也將降低至目前的一半。

結語

1)PERC技術的發展超過了預期,給其他種類晶硅電池技術帶來很大沖擊。單晶電池產業化效率達到21.5%,多晶PERC電池產業化效率在疊加黑硅技術后已經達到20%以上,有望在明年實現21%的多晶PERC電池效率。同時PERC電池具有成本優勢,其成本和常規電池成本接近。

和常規電池比較,PERC電池表現出了良好的效率優勢,比常規電池產業化效率可提高1-1.5%個效率絕對值。

和高效PERT、HJT等技術相比,PERC電池產業化效率接近,但具有更好的成本優勢。

2)PERC電池的單晶多晶之分,更大程度上是高質量硅片和低質量硅片之爭。為提高電池轉換效率,無論是PERC、PERT、PERL還是HJT、IBC電池技術,都越來越重視電池表面的鈍化。隨著鈍化質量的不斷改進,硅片體內的復合缺陷的影響將愈加明顯,硅片質量對電池效率的影響也就愈大。無論單晶硅還是多晶硅,未來不斷改善拉晶/鑄錠工藝,提高硅片質量,制造出高質量單晶硅片及高質量多晶硅片,將是PERC及其他高效電池的發展方向。

3)青海、大同等實證基地中的戶外測試結果表明單晶PERC電池具有一定的發電優勢,具有更好的單位發電量(kwh/kw)。陽光輻照度、入射角、溫度、風速是組件發電量測試的關鍵環境參數。不同電池的戶外發電性能比較與分析仍在進行中。

4)PERC雙面電池的出現再次提升了PERC電池的競爭力。目前雙面PERC電池的雙面率在75%左右,且制造成本較低,雙面PERC電池不僅拓寬了PERC電池的應用場景,而且可獲得更高的發電增益。大量PERC雙面組件發電項目的發電量被收集與對比,在不同發電季節、不同氣候區下,不同背墊面的情況下,報道了5—46%(含跟蹤)的發電增益。

京公網安備 11010502049343號

京公網安備 11010502049343號