隨著大數據技術逐漸成為工業4.0的標配技術之一,生產制造型企業基于數據的生產和管理需求越來越高。基于物聯網技術的數據采集和控制模塊的廣泛應用以及企業在信息化方面的大量投入,企業在變革和提升企業管理模式和手段的同時,已積累了大量的數據,形成了極為龐大的數據源。傳統數據庫技術對這種大規模的數據的存儲、管理及分析能力顯得捉襟見肘。而利用大數據技術,可以給企業提供高效的數據分析能力,提高質量管控、工藝提升、服務升級等方面的管理和決策能力。在大數據時代,如何對有用的數據進行挖掘、發現重要的知識和提取有用的信息已成為企業面臨的關鍵點。

企業生產現場數據分析的重要性

擁抱大數據技術,邁向智能制造

對于制造企業來說,由于數據海量且分散,具備復雜的關聯性,來源廣泛,而制造企業多數采用傳統的數據庫管理模式,操作人員只能對系統功能框架內的數據進行觀察,無法通過利用集群進行性能提升和數據處理。僅僅憑借統的方法與技術,已經無法滿足企業處理海量大數據及改進生產的需求。因此,在研發、生產等多個環節,引入大數據技術,構建工業大數據分析平臺已成為制造企業轉型升級的具體方向。以制造企業原有的數據資源為基礎,搭建分大數據分析平臺,針對供應鏈信息、生產制造過程數據建立完備的模型,結合生產制造工藝理論知識深入挖掘、分析,將為企業生產發展的各方面提供科學、準確的決策指導。

可以看到,對于存在一定量的數據積累但是無法有效利用企業生產過程數據獲取有效價值的企業,以及亟需提高數據分析效率,從數據中洞察更多有用信息,進而利用分析結果指導生產和改進工藝的企業來說,雖然對展開大數據分析需求迫切,但從何入手仍是迷茫的地方所在。

在生產制造方面,不少企業的生產工藝經過多年發展已經趨于穩定。但是在制造企業的實際生產流程中,在零件、人員、工具上往往存在許多無法量化、無法預測的不確定性,如加工過程中零件的磨損、衰退引起的設備故障,不同批次、不同廣家提供零件的差異帶來的質量變化、工人操作失誤造成的返工、系統意外的宕機以及生產資源不必要的浪費等。這些不確定性直接影響到在生產工藝、生產調度上進行判斷、決策的準確性。而引入大數據技術,利用大數據分析工具,基于大量數據對這些不確定性進行拆解、量化,挖掘出在數據后面的隱藏信息,可以降低這些不確定性造成的工藝偏差,保證生產過程盡可能透明,進而提高產品質量。企業可以依據完備的數據分析結果及時的進行更換零件、維修設備、監督工人,實現對生產工藝的嚴格執行。

在產品質量方面,可以通過對結果數據和過程數據的建模、分析,針對產品的質量建立等級評價體系,擺脫原來單一的質量管理模式,實現生產過程控制與車間的實時設備互聯,進而對生產過程進行有效的監控,提升產品質量。

在設備維護方面,通過對同一生產工藝,同一生產原料供應商的大批量產品生產數據進行分析,企業可以得到生產設備之間存在的差異信息,進而可以發現潛在的設備故障信息,提早進行設備維護,既可延長設備使用壽命又能夠提高產品的良品率。

在供應鏈方面,基于生產工藝的理論模型,利用大數據分析平臺,對不同廠家、不同批次零件、不同使用階段的歷史數據進行分析、解讀。通過比較,對不同廠家、不同批次的零件進行質量評價,在零部件的使用環節上保持高效。

在數據處理方面,搭建大數據分析平臺,可以優化對生產過程中大批量數據的采集、存儲、挖掘、應用的能力,加快數據的處理速度,對生產流程中各環節產生的數據協同管理、分析,提高數據的利用率。

制造企業如何搭建生產現場數據分析平臺

對于企業來說,在搭建生產數據分析平臺之前,要先明確業務需求場景,通過大數據分析平臺,想要得到哪些有價值的信息,需要接入的數據有哪些,明確基于場景業務需求的大數據平臺要具備的基本的功能,再來決定平臺搭建過程中使用的大數據處理工具和框架。

通常來說,制造型企業生產數據分析平臺從其功能上看,主要包含數據采集、數據預處理與存儲、數據建模、數據分析及數據驅動決策等。對于制造企業來說,常見的過程控制系統、MES、ERP等系統已經在企業中普及應用,這些系統中存儲了企業在生產、制造、銷售、維護產品過程中所產生的過程數據和管理數據,因此大數據分析平臺可以直接與這些系統的數據庫進行連接,獲取相關的數據。此外,企業生產現場還需要獲取各類工業環節采集的數據,既包含來自傳感器的內部數據,也包含來自企業外部的數據。其次,數據預處理與存儲層的關鍵目標是主要是實現數據的初步清洗、集成,并將工業系統與數據對象進行關聯,主要包含數據預處理、數據存儲等。在數據建模層面,可以根據企業的業務流程,在數據基礎上建構用戶、設備、產品產線、工廠、工藝等數字模型。基于處理后的數據,利用BI工具,例如國外的Qlik,國內的觀數臺等BI系統,搭建企業產銷協同分析、生產能耗分析、產品質量分析、產值分析、設備情況分析、生產延期預警等數據分析,提供數據報表,并將結果進行可視化,為企業各類決策的產生提供支持。以實現從數據采集到設備、生產現場及企業運營管理持續優化的閉環。從而幫助企業進一步實現個性化定制、智能化生產、協同化組織與服務化制造等創新模式。

亦策觀數臺,助企業發現隱藏在數據中的價值

在大數據時代,使海量的數據推動企業發展和轉型,讓冰冷的數據幫助企業變革決策流程對制造企業來說至關重要,亦策觀數臺可以為企業提供基于大數據技術的預測性分析及商務智能解決方案,幫助企業帶來全新洞察。

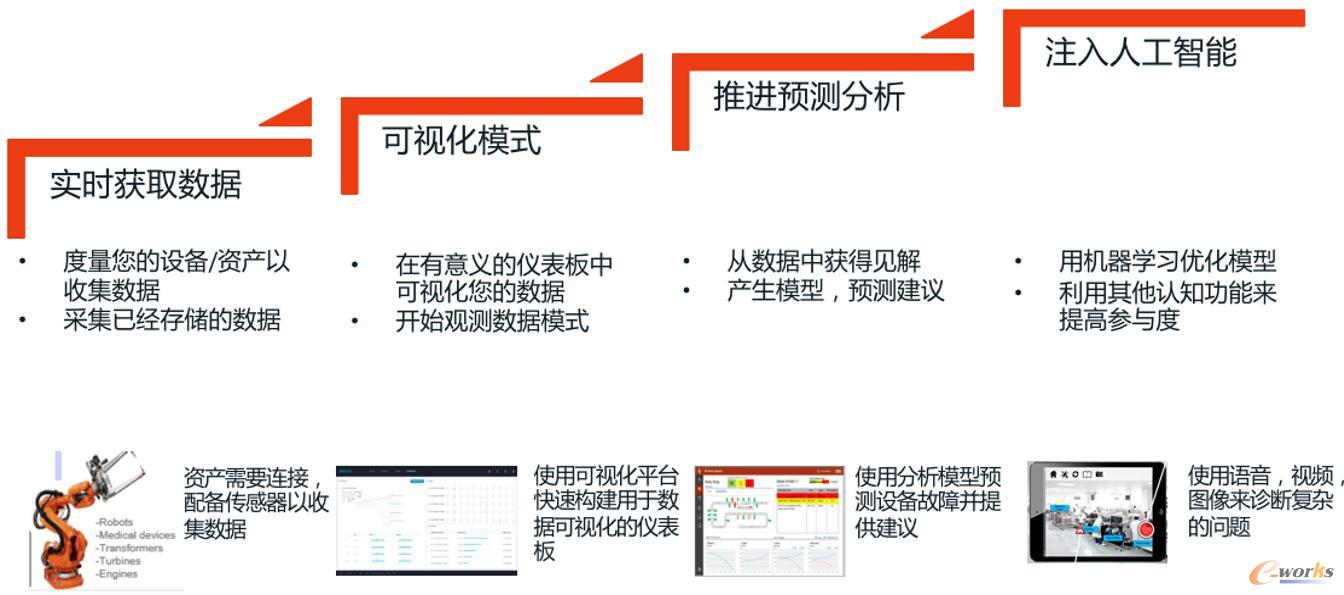

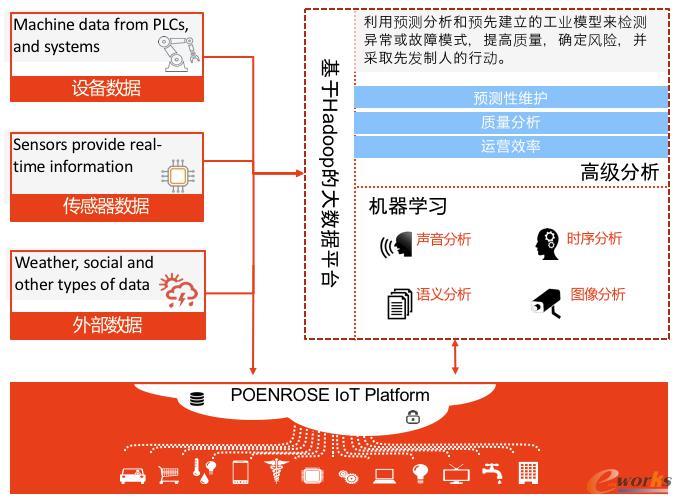

以物聯網平臺結合Hadoop大數據分析為企業提供完整的制造業大數據分析解決方案

每個企業都希望能在最短時間內就可以看到數據分析的結果,在數據源的連接上,亦策觀數臺基于端到端的大數據平臺技術,強大的數據集成、數據挖掘與預測性分析分析、高級分析能力,幾乎可以連接任何數據源,包括基于文件的源,特定于應用程序的源以及大數據源。獨有的內存技術使得亦策觀數臺在短短幾秒鐘就能生成一個復雜的分析結果,觀數臺存儲到內存的數據也會經過壓縮處理。同時,內存技術能幫助用戶直接訪問業務系統數據,利用豐富且強大的UI快速搭建前端分析界面和分析流程;僅幾天就能幫助用戶實現數據分析業務藍圖,大大縮短項目實施周期,降低成本與項目風險。結合物聯網平臺與Hadoop大數據分析平臺,亦策觀數臺可以為企業整合來自多個系統,不同結構的海量數據,并利用預測分析和預先建立的工業模型來檢測異常或故障模式,提高質量、確定風險,并采取先發制人的行動。幫助企業實現設備預測性維護、生產過程質量分析以及幫助企業提升運營效率。

基于亦策觀數臺解決方案,某電力設備企業分析了84家工廠的10萬臺設備所提供的數據,以往通常需要3-4天才能完成的數據提取現在幾乎可以實時完成,通過準確地評估和分析設備參數,該企業將定期維護模式轉變成了基于風險的維護,更合理的安排設備維護工作,同時優化了部件更換流程,提高事故預測準確性并共享根源分析結果,提高對數據使用的認知能力并獲取洞察。

某汽車企業通過觀數臺強大的數據處理能力,同時集成內外部數據源,可以根據業務需求來分析部分數據,在實現生產可追溯性分析時,最多可以分析1.8億行數據,在過去查找問題根源至少需要10小時,現在縮短為5-10分鐘便可完成,幫助企業降低成本、提高生產力和產品質量。

亦策觀數臺制造業大數據解決方案優勢

同時,作為智能的可視化BI,亦策觀數臺BI集數據準備、收集、分析及報告于一體,可以為制造企業提供強大相關的洞察分析和可視化,供用戶進一步考慮和探索。通過搭建生產管理駕駛艙,結合數據大屏,幫助制造企業從不同的維度和篩選條件來分析生產運營情況,如企業每天生產任務量、生產運行狀況、設備情況、訂單執行情況等企業生產現場關鍵數據以及預警信息都可以準確高效的被直觀展現。通過數字結合可視化圖形,與錯綜復雜的數據建立聯系,幫助企業發現其中的規律和特征,從而幫助企業管理人員進行決策和判斷,幫助業務人員發現并診斷問題,企業帶來全新的洞察力。此外,亦策觀數臺強大的移動功能還可為企業提供手機關鍵報告:領導層可以根據手機報告來瀏覽公司生產運營動態,重點KPI盡在手機中掌握。同時,還可以在微信端實現定期推送、定期提醒的方式,讓相關人員查看詳細信息,并實現各類預警。

未來,伴隨著我國制造企業智能化水平的不斷提升,亦策觀數臺系統將幫助制造企業不斷自由探索并挖掘數據的價值,實現更高效的生產運營管理,實現更快,更智能的業務決策!

京公網安備 11010502049343號

京公網安備 11010502049343號