聯想智能制造通過5G、大數據、人工智能、邊緣計算等前沿技術,不斷引領著中國智造的未來。1月4日,聯想發布了品牌視頻《智慧山河》,其中就講述了中國制造業從制造到智造的巨變。

在寬敞、明亮的現代化車間里,一排排機械在飛速運轉,紡絲機里紡出的廢絲率,會被統計到一個數據平臺上,董事長及各層級的決策者可以在自己的電腦上實時看到這些數據。

“以前決策層拿不到這些數據,決策可能是拍腦袋。現在有數據支撐了,決策變得更科學、更理性。” 80后的許燕輝,是桐昆集團信息化負責人,他對桐昆集團智能化轉型前后的變化深有體會。

桐昆集團的智能化改造,是聯想智能化外化的案例之一。根據聯想發布的《聯想智能化轉型行業白皮書》,其憑借智能化產品與服務,已為政府、教育、金融、制造、能源、交通、廣電、物流、醫療等數十個行業和領域提供智能化賦能,成為名副其實的“中國智造”引領者。

超前布局 打造“智造”標桿

2021年12月召開的中央經濟工作會議重申,今年將提升制造業核心競爭力,加快數字化改造,促進傳統產業升級,制造業走智能化道路已成共識。

早在2017年,聯想就提出了新的發展戰略,明確了未來聯想中國的轉型方向——做中國智能變革的推動者和賦能者。

賦能智造變革,需要有深厚的技術積累和實踐經驗,聯想憑什么?

一直以來,聯想集團都保持高水平的研發投入,厚積薄發,聯想逐漸在技術創新上,展現出“中國智造”的領先優勢。公開數據顯示,目前聯想集團已擁有21658項已授權專利,其中5G標準必要專利數超過1200件。根據2021年1月IFI發布的最新全球專利250強榜單,聯想集團位列全球第82位。

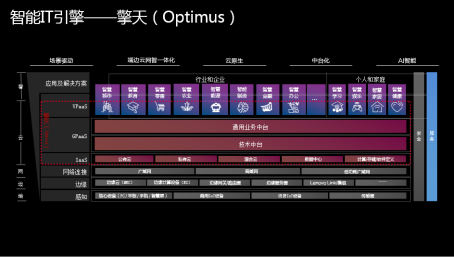

賦能智能變革的新戰略確定后,聯想中國將傳統的IT架構重構為中臺化、敏捷型的新IT架構,命名為擎天(Optimus),包括混合云(xCloud)、私有云(Jupiter)、公有云/專有云的IaaS層,技術中臺和通用業務中臺的GPaaS層以及面向不同行業領域的VPaaS層。歷經4年打磨,擎天具備了云原生、中臺化和AI智能這三大特征,可以讓復雜多樣的場景應用得以快速開發、敏捷交付和規模化復制,實現設備和應用的低成本部署、快速接入和靈活迭代。

憑借著先天優勢,聯想首先把這些技術應用在自身的智能化改造上。聯寶科技是聯想集團旗下最大的PC研發和制造基地,兩條智能化生產線哪吒線、水星線,每天可處理5000筆訂單,且其中80%以上是單筆小于5臺的個性化定制,利用聯想智能供應鏈與排程系統,排產時間從6小時大幅縮短至1.5分鐘、生產效率提升了16%、訂單達成率比業界平均標準快15%。

武漢產業基地是聯想集團移動業務終端全球最大最先進的自有工廠,聯想自主開發的量子線作為業界5G+IoT(物聯網)自動化組裝標桿線,包含手機組裝、測試、檢驗產出工藝,通過設備與設備、人與設備的靈活互換,可快速調整產線的工藝流程和參數,實現生產不同型號產品間的自如切換。

聯想自身智能化實踐的成功,為中國“智造”提供了可借鑒的樣本。

聯想“智造”的制造基因

聯想因制造而興,也必將因智造而盛。

“聯想是一家制造企業,它對智能制造的理解更能貼近制造業。”聯想集團副總裁、聯想研究院人工智能實驗室負責人范建平總結聯想的智能制造是制造業+AI。有了對制造業的深刻認知,才知道如何去感知制造數據,我們提出了感知智能,認知智能,以及結合行業關鍵技術,再通過自身實踐,才能打造出更適合制造業的行業解決方案。

“我們的解決方案更了解制造業,基礎設施更有靈魂,設備更智能,它能看得見,聽得懂,猜得準,能夠說人話,做人事。”

賦能智能制造,對企業的要求很高,有了制造業的基礎,還要有強大的技術基礎,以及對制造業中每一個環節的深刻理解。

“數字化智能化轉型需要苦練內功,回歸基本面。”聯想LME數字化轉型辦公室負責人蔡洪,對聯想在智能供應鏈方面的轉型實踐有著很深的思考:數字化智能化轉型需要苦練內功,回歸基本面。聯想智能供應鏈堅持以高柔性、高敏捷、高效率、優成本的“三高一優”為價值引領,用十八般武藝打造能力建設。

據介紹,聯想智能供應鏈已取得Gartner全球25強供應鏈排名中,亞太地區排名第二、高科技企業全球排名中排名第五的優異成績。聯想大腦已被列入工信部網信辦TOP AI應用案例、2021量子位中國年度人工智能評選TOP 10 人工智能解決方案……

這一連串的獎勵,是對聯想在智能制造領域實踐的最好肯定。

內生外化 賦能中國“智造”

桐昆集團是一家產品遠銷南美洲、歐洲、中東、南非、韓國、越南等60多個國家和地區的全球行業領先企業,然而,整個行業產品同質化嚴重,成本上升,庫存的壓力,都促使企業唯有實現高質量的發展,才能立于不敗之地。如何實現?桐昆的高管們認為,做數字化轉型是一條正確的路徑。

“誰來幫助我們實現智能化轉型?當時高管們提出,要既有制造業,又有一定技術能力的企業。” 桐昆集團信息化負責人許燕輝回憶說,為了保證智能化轉型的成功,桐昆還組織高管團隊去聯寶科技實地調研、考察。

為了更好地幫助桐昆實現智能化轉型,聯想30多名員工駐扎在桐昆,全年無休地奮戰在一線。經過反復論證,聯想為桐昆設計了三大軟件數字化平臺,即數據湖平臺、工業物聯網平臺和人工智能平臺,構筑了數據智能引擎。同時,還構建了覆蓋企業運營管理全業務的一體化數智中臺,完成了私有云服務器及配套網絡、基礎設施和以聯想Leap家族工業物聯網、大數據、人工智能為核心的軟件實施部署,奠定了數字化轉型的技術平臺基礎。

桐昆的數字運營以智能營運中心為支撐,構建了可視化監控平臺和門戶,打造了橫向互聯、縱向貫通的企業駕駛艙,內容涵蓋了市場銷售、客戶服務、成品庫存、采購管理、產品生產、產品研發、財務管理、投資管理、人力資源、質量管理、安全環保等11個總覽,從集團到下屬公司的高管們鼠標輕輕一點即可看全各自權限范圍內的生產經營情況。

通過優化、預測、識別等人工智能技術,實現了生產要素、制造過程管理的智能化決策,進一步提升了業務運營效率。

陜西重型汽車有限公司(以下簡稱“陜重汽“)是聯想賦能智能制造的又一個成功案例。2018年,重卡行業面臨嚴峻的“生存之戰”。重卡市場增長由正轉負,隨著排放標準提高,重卡企業圍繞質量管理、成本控制展開一場激烈的競爭,智能化轉型迫在眉睫。

陜重汽較早地開始采用質量信息化系統,通過QMS、DMS、MES等系統收集數據,推動質量數字化管理。然而,數據分散在各系統中形成信息孤島,且數據統計口徑不統一,各部門無法掌握全面綜合的數據。要打通各個系統的數據成本很高,數據無法發揮價值,陜重汽的數字化陷入兩難。

要解決陜重汽的痛點,數據價值得到充分釋放是關鍵。聯想利用“擎天”引擎中的工業大數據平臺LeapHD,為陜重汽搭建了企業質量大數據分析及可視化平臺,將分散的數據縱橫貫通,實現數據全局可析、全局可視。

隨著依托聯想數據湖承接數字化轉型戰略的落地,陜重汽實現了橫向業務協同、縱向管控到位,并支持了管理層的科學運營決策。經過智能化改造,陜重汽的產品綜合質量成本降低超過20%。

從搖籃到搖籃 聯想踐行綠色智造

作為中央經濟工作會議確定的2021年八項重點任務之一,碳達峰、碳中和一直都是國際關注的焦點。綠色制造是實現雙碳目標最重要的組成部分。聯想在智能制造中,貫徹了“全生命周期生態設計”的理念。聯想考慮的不僅是“從搖籃到墳墓”,而是對產品進行回收處置和再利用,讓產品再次回到搖籃,形成“從搖籃到搖籃”的全過程管理。

“ESG是重新定義好公司的重要考量。”聯想集團質量標準與環境事務總監劉微介紹,我們從2006年開始關注可持續發展的話題,目前,聯想已逐步建立了涵蓋“綠色生產+供應商管理+綠色物流+綠色回收+綠色包裝”五個維度和一個“綠色信息披露平臺”的完善的綠色管理框架,并從產品設計、工藝、回收等全生命周期進行綠色制造頂層體系的建設,并取得一定成效。

聯想自主研發的“低溫錫膏”綠色制造工藝,焊接時溫度降低70度,不僅加快了焊接速度、增加產能,同時還提高了電腦的可靠性,并降低了電費成本。實踐證明,低溫錫膏工藝可將印刷電路板組裝工藝的能耗和碳排放量減少35%,年度節約碳排放1087噸。僅去年一年,聯想就有2270萬臺采用低溫錫膏工藝生產的筆記本電腦出貨,合計共減少4740噸碳排放量。

聯想智能制造中先進的生產調度系統 (LAPS)通過提高生產效率、減少生產線閑置等方式,每年可節省超過2696兆瓦時的電力,減少二氧化碳排放2000多噸,相當于每年種11萬棵樹。

聯想一直踐行綠色生產。早在2007年,聯想就開始在聯想臺式機、筆記本、顯示器、服務器等產品上全線應用廢舊塑料再生技術,總計減少碳排放約6萬噸,相當于種300多萬棵樹。

聯想用行動踐行著企業的社會責任,并把社會責任貫穿到智能制造中。制造業是實體經濟的重要承載者,聯想作為智能制造的領導者,將引領未來智造,助力中國經濟的騰飛。

京公網安備 11010502049343號

京公網安備 11010502049343號