前言:作為全球領先的營養品制造服務商,艾蘭得集團擁有龐大的配方儲備和全球研發機構、尖端的實驗基地,專注打造全球營養品的研發、生產、銷售全產業鏈,分別在英美擁有9個工廠,中國3個工廠在運營、2個工廠在建。面對智能制造和工業4.0的變革浪潮,艾蘭得集團積極從傳統制造向智能制造轉型,以PLM系統支撐個性化定制和智能生產,提升個性化服務能力。

在智能制造的影響下,傳統的制造流程將被重組,最終目的是要實現產品的智能化。其中,以客戶需求為導向,支撐個性化定制是智能制造的關鍵特征之一。

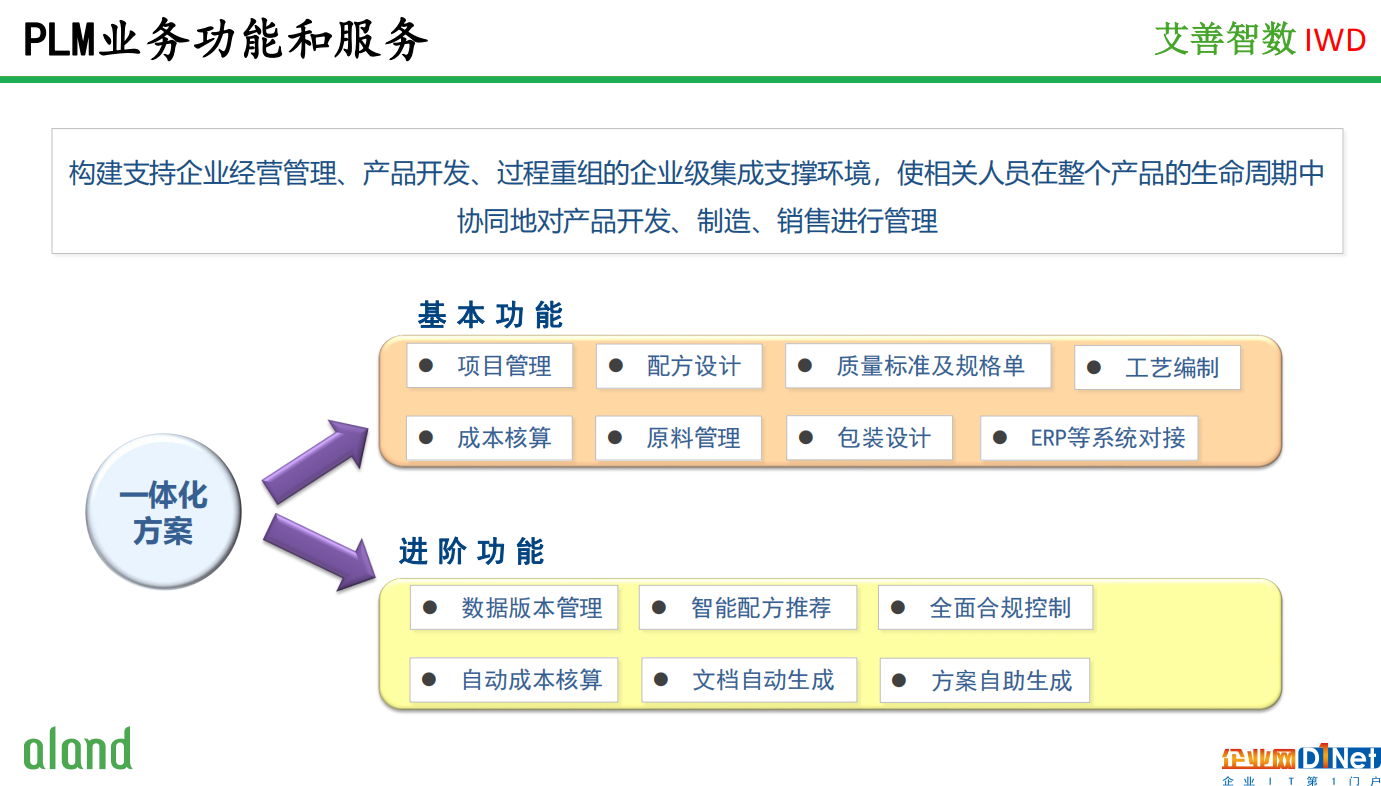

為此,艾蘭得集團希望打造一套服務于個性化制造的智能研發系統。經過幾番對比和選型,市面上的PLM(產品生命周期管理)和PDM(產品數據管理)均不符合要求。

“我們本身是歐美諸多知名企業的供貨商,這些企業的需求變化很快、品類多,針對全球不同的地區有不同的產品需求。但目前的PLM和PDM都是基于項目管理模式,而不是以效率和服務為核心,導致周期長、協同難,產品研發以及供應鏈無法及時響應越來越個性化的需求。”艾蘭得副總裁蔣科偉如此表述當時的困擾。

于是,艾蘭得集團的信息化部門花費了三年時間,自主開發了一套PLM智能研發系統,能夠基于AI算法和策略池,按照用戶需求自動優化現有配方和生成新配方,加速產品創新。

PLM智能研發系統

研發更高效,產品更優質,成本更低廉

“我們把配方庫、原料庫,以及一些工藝經驗、質量標準、國家的法律法規庫等都導入數據庫中,全部實現了數字化。” 蔣科偉介紹,“比如不同國家對各年齡段人群的維生素含量有不同的規定,把這些文字規定進行數據化后,就變得可比較、可運算,哪些原料不能放在一起,成本要在哪個范圍內,都可以設定條件由系統自動過濾,90%以上的錯誤情況能被過濾掉。”

這樣,研發員不再需要花費大量的時間進行配方設計,至少可降低50%工作量,減少30%的產品質量問題發生率。在產品配方研制的各個階段,系統會自動調用合規檢查,實現全面的合規控制,避免風險,法規符合率可達到100% 。

除了自動生成配方外,產品的質量規格單、產品包裝、報價也能一鍵自動生成,縮短了質量、生產、財務等多個評審環節的繁瑣流程。而且,研發數據和工藝參數與ERP、MES、CRM等系統直接對接,數據互聯互通,實現從用戶需求到最終交付的全流程自動化,用戶可實時跟蹤訂單,遇到問題100%可追溯。

蔣科偉表示,有了這套PLM系統,研發試錯成本大大降低,新品的推出時間也大大加快。“過去,很多公司的新品研發花了十幾年都沒有做出來。為什么呢?因為試驗的成本很高,遠遠高過于老配方。而艾蘭得依托于這個系統,只用了半年,就能完成一個新品研發,成本比老配方僅高了5%,最后利用這個新品成功打下了美國某互聯網零售巨頭在該品類的整個市場。”

PLM讓個性化制造成為現實

借助PLM系統,智能化和個性化的制造才有可能落地。從數字化工廠的角度來看,PLM系統是整個智能制造環節的第一步。缺少它,就談不上是真正的個性化、智能化車間。

“現在,面對客戶的個性化需求,我們第一時間就能告訴客戶,能不能做、哪些配方可選、是否合規、成本是多少,然后大致推算出交期。接著把所有的生產工藝流程向供應鏈傳遞,實現連續生產和精益生產,整個過程甚至不需要人工干預。”蔣科偉說。

加速智能制造轉型,艾善智數敢為先

今年,艾蘭得集團新成立了子公司艾善智數,把PLM系統以及在數字化轉型中的實踐經驗和技術能力,輻射到食品、化妝品、基礎化工、機電制造等具有共通需求的行業,幫助更多企業實現智能制造轉型。

“我們把內部的經驗進行了數字化、可量化、場景化,形成的模型在服務、效率、追溯、質量、成本等方面,與很多行業的需求是相似的。下一步,我們的PLM系統將在會通新材料股份公司等外部企業用戶逐步落地。”蔣科偉說。

同時,艾蘭得還為湖北正午集團、恒義汽配、恒力制動器等企業的智能工廠賦能,提供生產車間和物流等相關咨詢服務。

“艾善智數的核心競爭力之一是交付團隊擁有豐富的實戰經驗。此外,我們還與清華大學、北京大學等高校以及人工智能研究院合作,開展高端技術研發和創新應用。”蔣科偉說,“我們希望能為智能制造轉型中的企業提供支撐,幫助其優化流程工藝,提升研發、創新效率以及生產質量,讓數字化與業務深度融合,實現真正的轉型。”

京公網安備 11010502049343號

京公網安備 11010502049343號