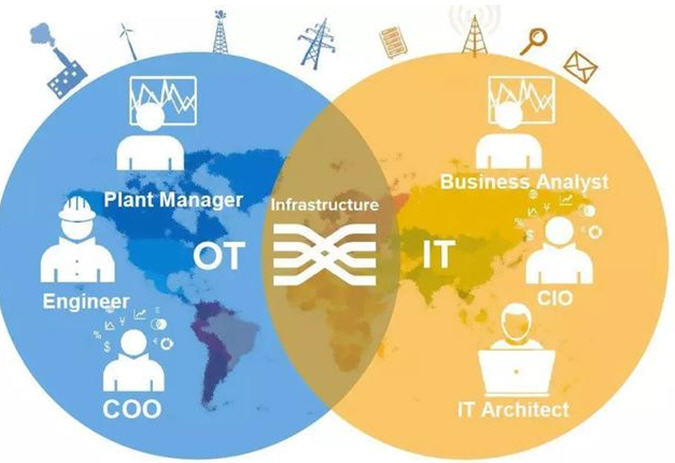

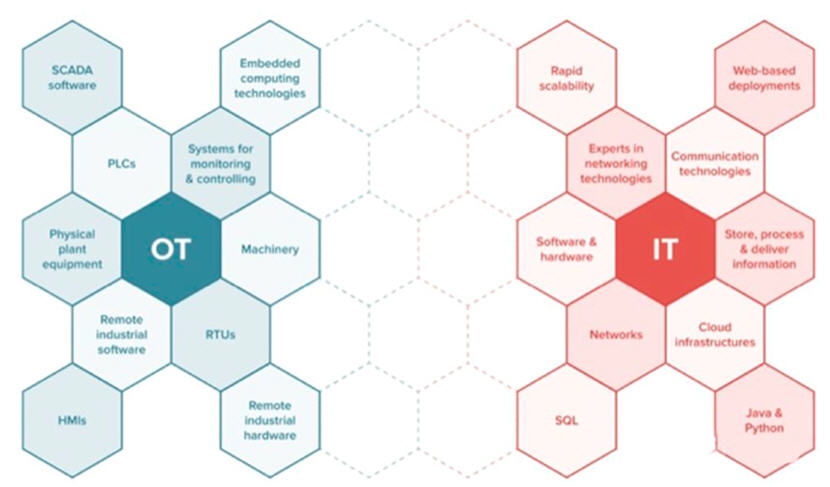

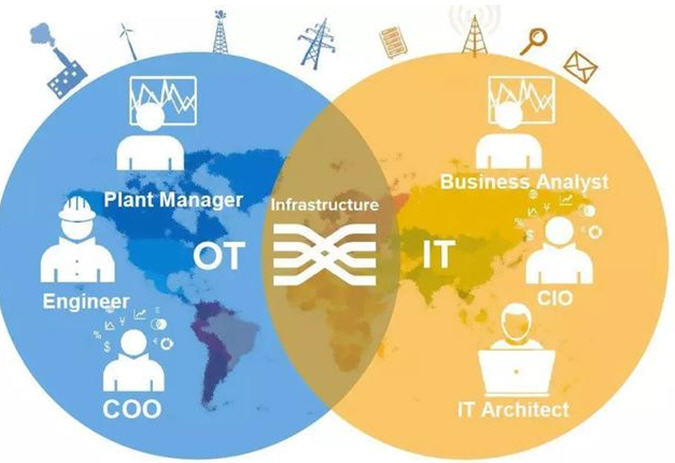

IT與OT的界限:

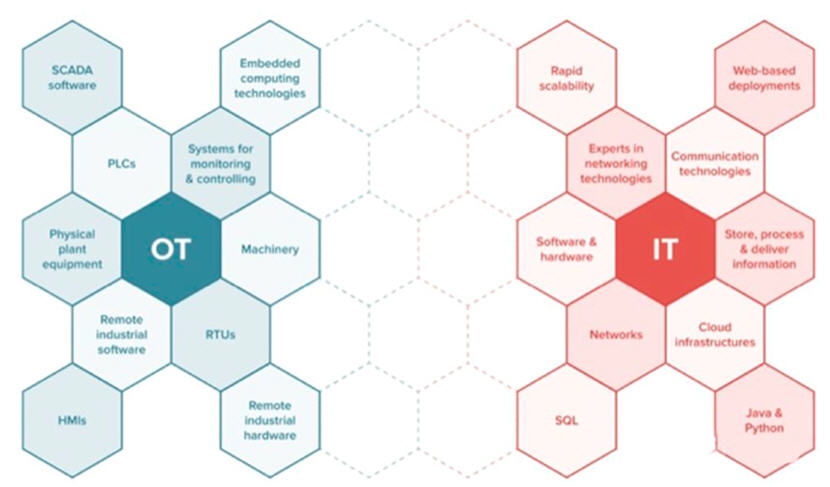

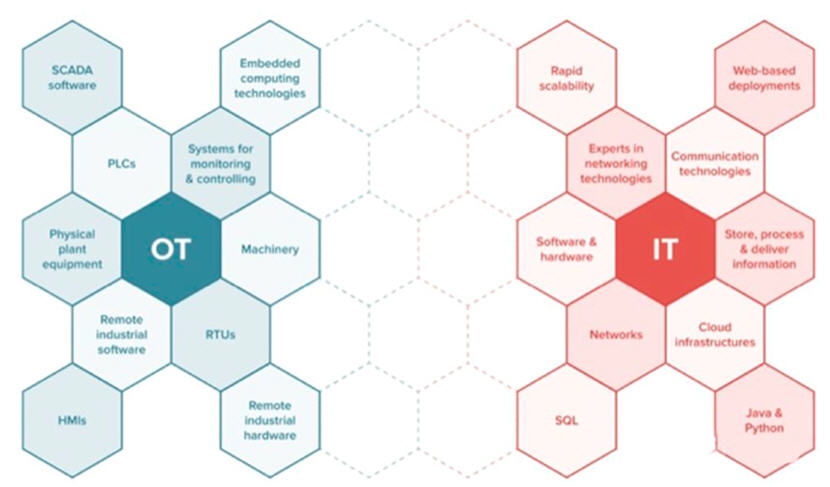

IT是informatiom technology英文的縮寫,全稱含義為“信息技術”。IT包含有三個層次:第一層是數據存儲、處理和傳輸的主機、網絡通信設備等硬件;第二層是指用于搜索、存儲、檢索、分析、應用等各類軟件,比如ERP、CRM、SCM等,同時也包含用來輔助分析的DW/DM(數據倉庫和數據挖掘);第三層指的是搜集、存儲、檢索等應用,比如利用ERP、CRM、DW/DM等技術手段進一步提高分析用于決策者決策。

OT是operation technology英文縮寫,指的是廠內控制操作專員為自動化控制系統提供支持。

總的來說,在工廠是完全的兩撥人,甚至IT部門與OT部門合并會引起軒然大波:

假設你是工廠的網絡專員,負責操作技術(OT),為自動化控制系統提供支持,以確保生產正常進行。這時你收到了一封惱人的郵件:你公司的IT部門將會升級網絡并在工廠中實現全新的網絡安全措施,而你需要配合工作。換句話說,IT已經涉足了你的作業范疇。這是否一定是個壞消息?這可能并不是一個好消息,但問題在于,為什么IT和OT部門的合并總是會引起軒然大波?

Matrix Technology公司的高級顧問Perry Tobin說道:“IT人員通常不會具有5年或者10年生產加工領域的工作經驗,所以也不會對歷史遺留問題有切身體驗。IT人員到現場看到設備上裝了Windows 2000系統,并且還要再繼續使用兩三年,他會說:‘我的天哪,讓我們對系統進行升級吧。’而你卻說:‘不行,這臺設備不要升級,因為這臺設備上安裝了許可證,而且與其相連接的Rockwell Automation公司、Siemens公司的軟件和其他一些老款軟件還不支持新的系統平臺。’”

IT與OT融合在相互探索:

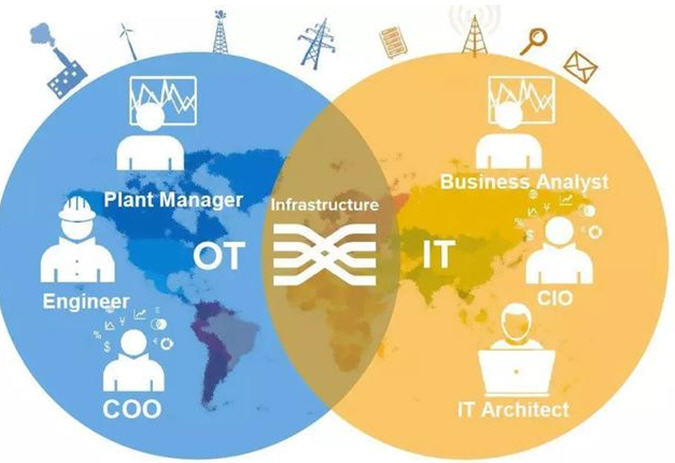

隨著企業對效率、質量與成本等方面越來越關注,也倒逼企業在升級改造。比如制造系統進行信息化升級,IT與OT也由分開的兩條路徑逐漸轉化成一條,我們發現傳統意義格格不入的兩個角色配合的頻率逐漸增多,甚至合二為一,比如機械工程師與架構師之間,COO與CIO之間;同時IT與OT領域的廠商也在對方的領域瘋狂試探:

● 從OT領域生產廠商角度看,傳統工業自動化公司紛紛延伸其產品的IT 能力,包括聯合軟件公司拓展的軟件實力,如西門子收購PLM,布局數字化雙胞胎;ABB 聯手微軟,部署“物聯網+”新戰略;施耐德并購英維思,推出“能效+”;也有一些自動化公司部署基礎的IoT集成、Web 技術的融合方面的產品與技術,如貝加萊、羅克韋爾自動化等,期望通過搭建軟硬件平臺幫助其用戶快速實現Digital Transformation。

Ø IT領域也在不斷向OT領域滲透,利用其自身掌握的先進技術以及廣闊的市場陣地,緊盯OT領域的“互聯、互通、互享”需求,推出帶有明顯OT特征的產品和技術。如對于現場總線、安全網關甚至人機等設備。

Ø 制造企業通過搭建公有和私有云平臺,從單純賣產品逐步轉向以出售服務的模式交付價值,如嘗試出售保證的設備的有效工作時間等。

Ø 制造企業重構IT/OT部門,試圖通過雙方在同一個項目開發或者生產流程中彼此協作,讓數據從設備層-控制層-信息層直至云端無縫對接,從而在輸出中充分體現IT&OT融合的特性。

工廠中IT與OT定義:

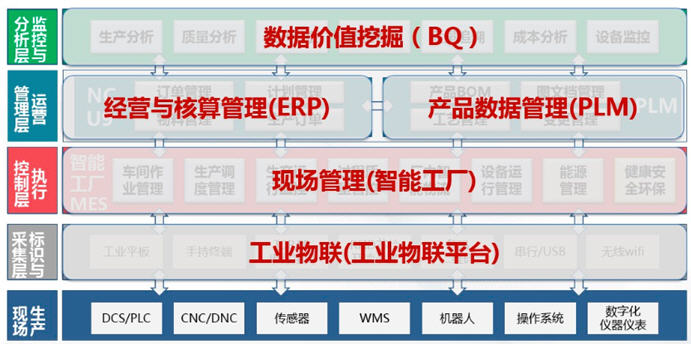

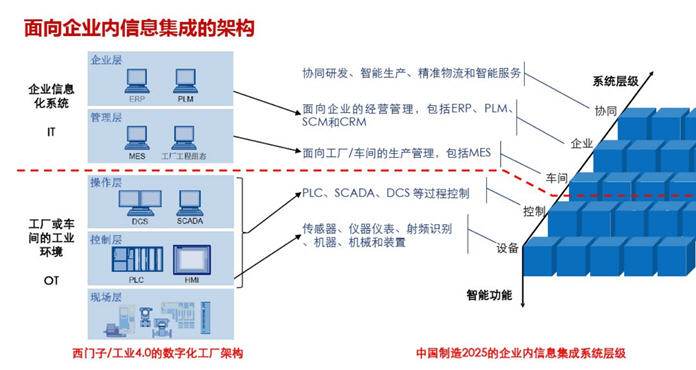

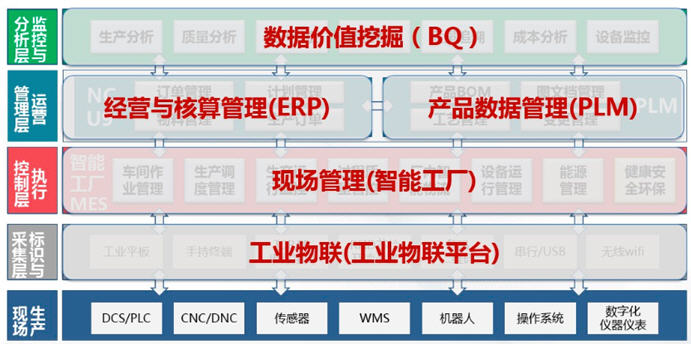

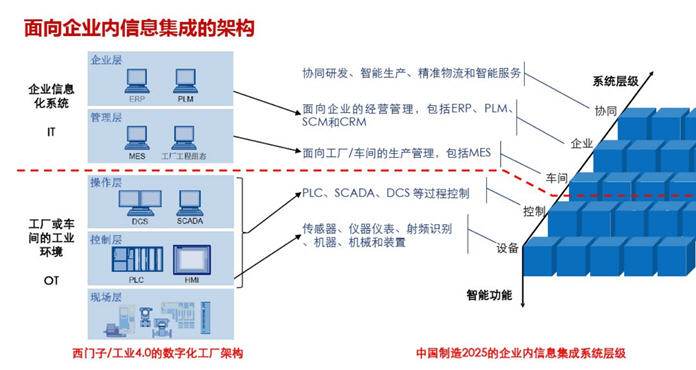

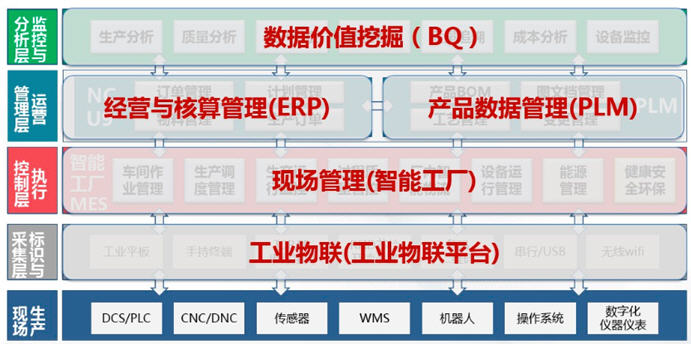

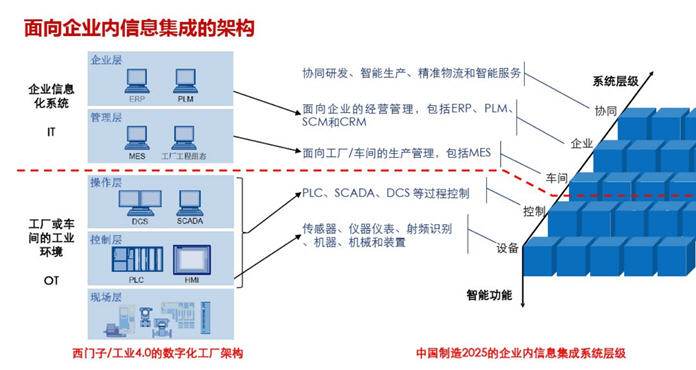

不管是IT或者OT都是用于升級改造企業生產的一項技術能力,首先通過一個架構圖用于了解下整個企業包含的范圍:

生產現場:指的是現場生產的動作級控制,比如熱處理中DCS控制的溫度、壓力等實時參數,DNC數控機床可達到動作級控制;

采集層:利用無線WIFI、手持終端等將動作級串聯起來,打通各個單點業務的數據流;

控制層:以生產計劃與生產執行為核心,對計劃進度、質量情況、設備運行情況以及能源等方面站在工廠管理的角度進行管控;

管理層:主要站在財務核算、主計劃、產品等方面進行管控;

分析層:主要面向決策層對于企業中產生的數據進行分析,比如生產分析、質量分析、成本分析等,對企業方向起到舉足輕重的作用。

如果純粹站在用戶的角度,產生數據的現場層、控制層與操作層業務主要包含傳感器、儀器儀表、PLC、SCADA、DCS等動作級過程控制,隸屬于OT范疇;管理層、企業層涉及的業務主要包含計劃管控、財務核算、物流跟蹤等數據利用,隸屬于IT范疇。

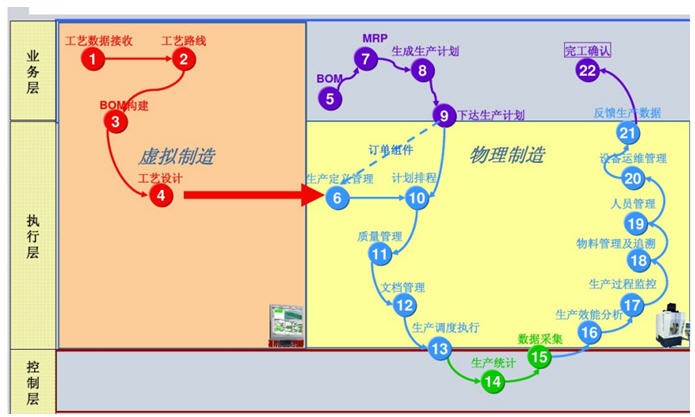

單純IT生產管理解決方案

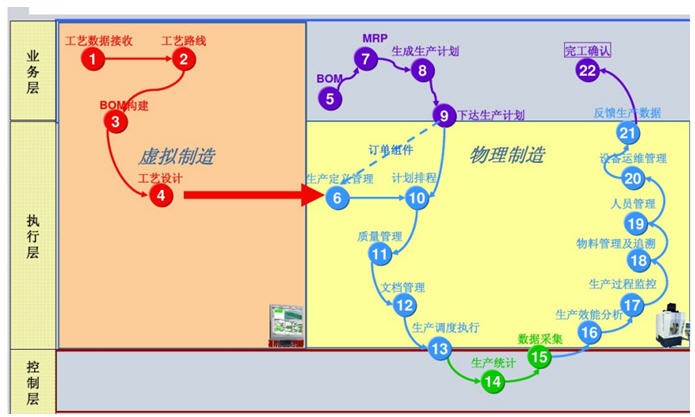

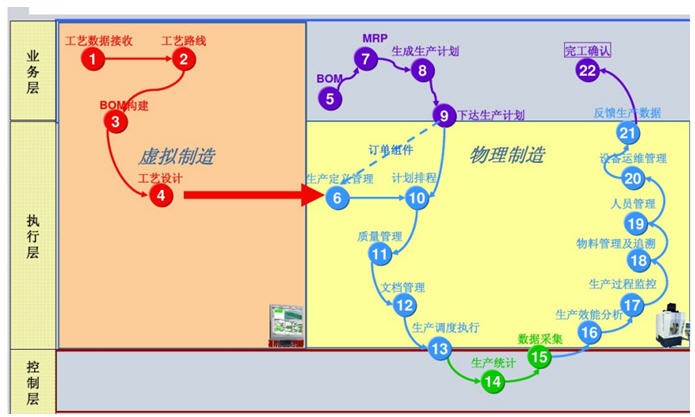

單純的生產管理是從工藝數據接收、自制件計劃自動下達開始的,過程中會經歷計劃排產、生產調度、生產過程監控、生產完工確認等環節,但是因為生產管理過程會產生大量的數據,如果數據都是以人工錄入的方式采集的話,數據的及時性、正確性都有待考證,所以目前生產管理者非常注重MES系統,但是現場執行人員深惡痛絕,因為部分數據需要先填到紙上,然后將謄寫到紙上的數據人工錄入到系統中,反而造成工作增加。

以人工錄入為核心的管理系統與政府的統計局類似,凡是人工統計的數據都會存在增加勞動量、數據被更改的情況。目前不斷完善解決方案、升級系統功能只是站在了IT層面上,隨著OT、傳感器等技術的不斷成熟,管理系統中數據會越來越多被自動采集,但是經過OT技術采集的數據經過采集、傳輸之后被如何利用,則又是IT部分的事,這就造成了IT與OT逐漸融合。

IT與OT融合的解決方案

操作技術(OT)和信息技術(IT)獨立運作時的效率很低。就比如說如果你的左手不知道右手在做什么時,你經常會糾結在一起。以數據和分析共享的形式在OT和IT之間自由流動的數據釋放了資源,并為快速、可伸縮和安全的連接提供了見解。

Ø 數據傳輸方面:

場景1:WLAN無限覆蓋場景

支持業務:監控視頻回傳、PDA巡檢;

場景2:人員與資產管理

支持業務:基于RFID的庫房管理、安全圍欄、人員門禁、健康管控(體溫)

場景3:傳感器回傳場景

支持業務:遠程抄表、環境監測。

Ø 數據采集方面:

場景1:無線自動抄表

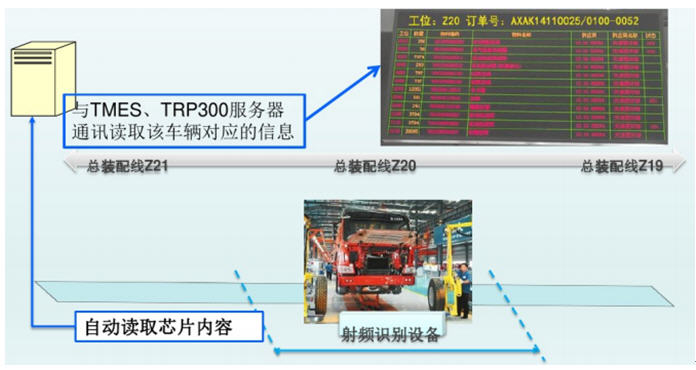

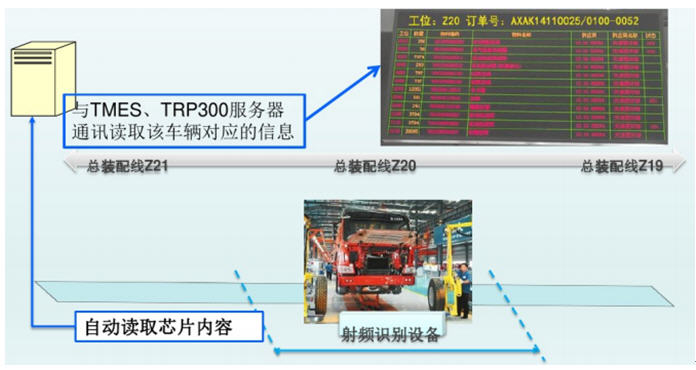

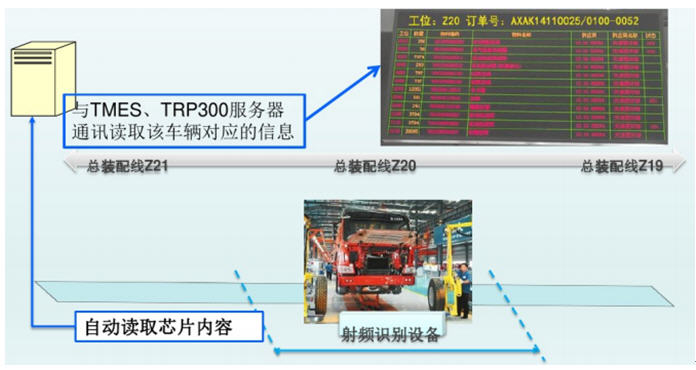

場景2:整車識別

業務支持:在裝配關鍵工位實現車輛自動識別功能,當車輛走至關鍵工位時,讀取設備讀取芯片內車架號及訂單號,并與TMES、TRP3000系統實時通訊,將該工位該工單的關鍵零部件清單及關鍵工序參數顯示于屏幕上。

場景3:質量數據采集(加注機、擰緊力矩)

業務支持:加注量數據讀取、車輛識別及加注參數調整、加注數據記錄。采用擰緊力矩與加注機可以直接采集關鍵工序的實際加工數據。

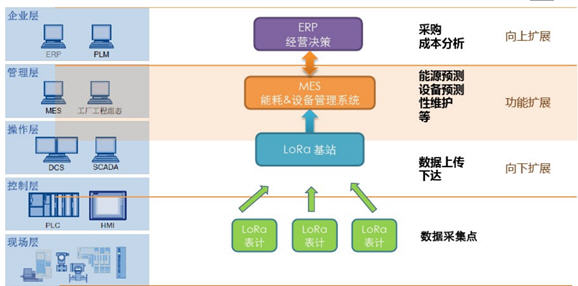

Ø 數據應用方面:

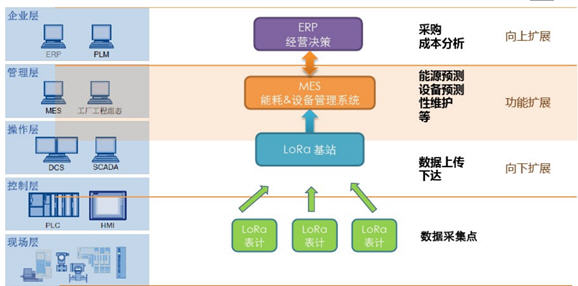

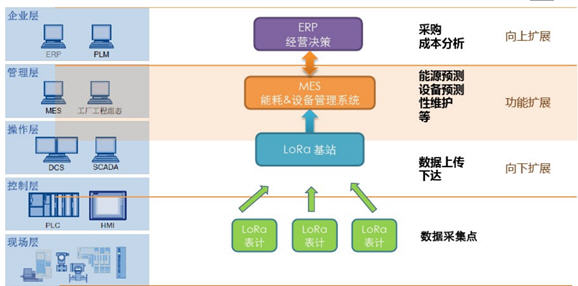

數據傳輸與數據采集更多面向的是單點操作,但是一旦到數據應用層級則會牽涉到管理層與企業層,也就是目前常見的項目方式:生產管理系統(MES系統)數據向上拓展,管理向下拓展。

場景1:能源趨勢分析

業務支持:

1)未來趨勢預測

根據歷史數據,建立模型,預測未來能源消耗量。可作為需求管理、采購預算。根據預測值,可發現某時刻能源利用率的異常點,分析可能的故障。

2)需求側管理

利用能源預測功能,根據用電規律,合理安排生產負荷和檢修時間,充分利用電價的峰谷差異提高谷時電價的用電量,降低電價峰時的用電量。

3)能源采購預算

通過企業的財務或ERP系統獲取實時能源價格及費用率信息,分析不同車間、不同產品、不同時段、不同工段的能源需求,制定能源采購預算。

綜合來講,由于IT技術與OT技術的迅猛發展,生產管控當中諸如質量數據自動采集、儀表自動巡檢等需求被挖掘出來,但不管是IT或者OT在自己的范圍之內依然無法獨當一面解決所有問題,這就造成了生產管理的解決方案會出現IT與OT的融合現象,IT與OT已經互相入侵,帶來的將是復合綜合性人才的需求大幅提升。

掃一掃

掃一掃

京公網安備 11010502049343號

京公網安備 11010502049343號