橫跨18世紀后半葉和19世紀上半葉的第一次工業革命使世界發生了翻天覆地的變化:機械化和引擎驅動的生產工藝和工具取代了人工方法。第一次工業革命催生了工廠制度和大規模生產。

而在200年之后,21世紀的制造業將被工業4.0,也就是第四次工業革命所顛覆。先進的數字技術正被用于優化和自動化生產,包括上游供應鏈流程。工業4.0的最終目標是嵌入在機器和組件中,并采用始終連接的傳感器將實時數據傳輸到網絡IT系統。反過來,這些應用機器學習和人工智能算法來分析和獲取這些大數據的見解,并根據需要自動調整其過程。

工業4.0的革命本身并不是大數據,因為制造商已經在很長一段時間內生成了大量的實時生產和質量數據。然而,由于缺乏能夠真正利用這些不同數據源并提取總體見解以提高質量和生產力的平臺,這些孤島數據的浪費并不罕見。換句話說,其癥結不是生成和收集數據,而是能夠有效地從中提取價值。

最大的挑戰:從制造業大數據中提取價值

工業4.0大數據來自許多不同的來源:

•產品和/或機器設計數據,如閾值參數

•來自控制系統的機器操作數據

•產品和過程質量數據

•工作人員實施的人工操作記錄

•制造執行系統

•有關制造和運營成本的信息

•故障檢測和其他系統監控部署

•物流信息,包括第三方物流

•有關產品使用、反饋等的客戶信息

其中一些數據源是結構化的(例如傳感器信號),一些是半結構化的(例如人工操作的記錄),還有一些是完全非結構化的(例如圖像文件)。然而,在很多情況下,大多數數據或者是未使用的,或者只是用于非常具體的戰術目的。工業4.0大數據通常沒有戰略利用的一個關鍵因素是不兼容的技術、系統和數據類型之間的互操作性較差;第二個關鍵因素是傳統IT系統無法存儲、操作和管理高速生成的大量不同數據。

因此,企業需要的是能夠充分利用機器學習、人工智能和預測分析制造大數據的價值的先進平臺。

工業4.0大數據愿景

如今,制造商尋求通過收集、分析和共享所有關鍵功能領域的數據來實現真正的商業智能。在這種體系結構中,生產系統不僅效率更高,而且能夠及時響應不斷變化的業務需求,其中包括來自合作伙伴和客戶的信號。

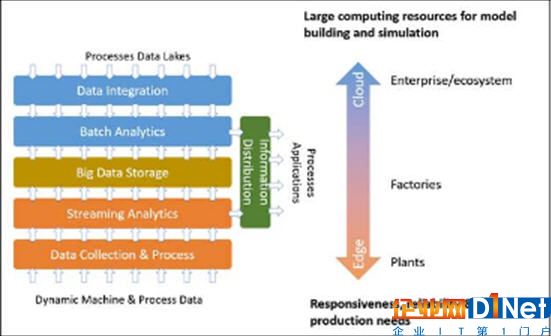

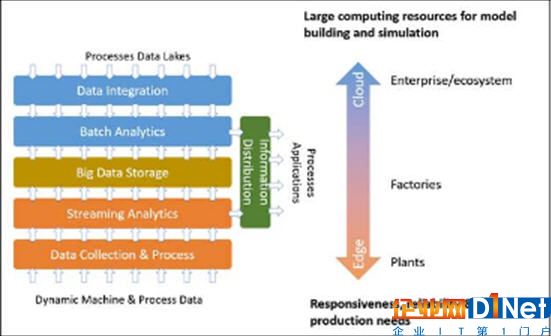

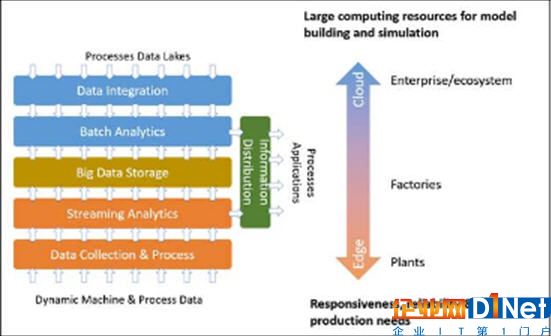

該模型更專注于工廠和工廠級別的大數據和分析流程

下層的(橙色)堆棧快速并可擴展地收集、處理和分析來自生產車間的數據流。上層(藍色)堆棧用于大規模和密集的批量分析,很可能在基于云計算的大數據框架中實現。請注意,批處理分析堆棧還將存儲的工廠/廠商大數據作為輸入。然后,數據流和批量分析輸出都作為信息分發,以優化制造流程和應用程序。

工業4.0大數據用例

2016年,普華永道公司對航空航天、國防與安全、汽車、電子和工業制造等各行業采用工業4.0的情況進行了全球性調查。平均而言,受訪者表示,到2020年工業4.0實施(包括大數據分析)將使其生產和運營成本降低3.6%,累計節省4210億美元。

以下是一些說明工業4.0大數據愿景如何為制造商帶來可衡量價值所選定的實際例子:

•合并質量和生產數據以提高生產質量:半導體制造商開始將生產過程結束時測試階段捕獲的單芯片數據與在流程早期收集的過程數據相關聯。制造商可以在早期識別出有缺陷的芯片,并大大提高生產過程的質量。

•授權客戶:汽車行業熱衷于采用工業4.0,以經濟有效地滿足消費者對更加實惠和數字連接汽車的期望。在聯網汽車將生成的大量大數據用例中,其中就有與制造商無縫交換數據。除了為車主提供更好的售后服務外,還可以使用有關汽車性能的匯總信息來改進質量流程和未來的設計。

•減少停機時間:適用于許多工業部門,工業4.0大數據分析可以在機器或流程故障發生前發現預測模式。機器主管將能夠實時評估過程或機器性能,在許多情況下,還可以防止計劃外停機。

最后的說明

隨著物聯網和其他傳感器的迅速普及,數據的數量和速度只會隨著工業制造業的增長而增長。正如其他行業已經采用尖端技術以從大數據(邊緣計算、霧計算、云計算等)中提取價值一樣,工業4.0正在為廣泛的大數據分析鋪平道路。制造商的投資回報率已經在提高運營效率、提高質量,以及更快地響應不斷變化的市場信號方面具有吸引力。

如今,制造商需要參與工業4.0革命的供應商提供解決方案,并為多個行業的客戶帶來可衡量的價值。他們需要收集、處理和生成來自多個不同來源數據的解決方案,并合并這些數據,以便為全天候實施自動化規則和自適應機器學習提供實時的透視分析。最重要的是,制造商需要這些解決方案與現有企業系統無縫集成,以便使生產和質量流程與其核心業務目標保持一致。

掃一掃

掃一掃

京公網安備 11010502049343號

京公網安備 11010502049343號