2月1日晚,浪潮接到國家一個用于疫情防控的緊急訂單。2月2號一早,浪潮智能工廠復工,迅速投入生產,按照國家交付要求,保質保量生產出訂單設備,及時交付到了抗疫一線。

如果是傳統的制造工廠,要在一天之內復工生產,幾乎不可能,因為很難在那么短的時間內將幾百個工人招回來,何況疫情期間,全國都在管制。浪潮集團副總裁孔亮說,浪潮智能工廠能夠快速復工,除了嚴格管理、精細計劃外,最直接的原因就是智能化、自動化技術將用工數量減少了50%以上。

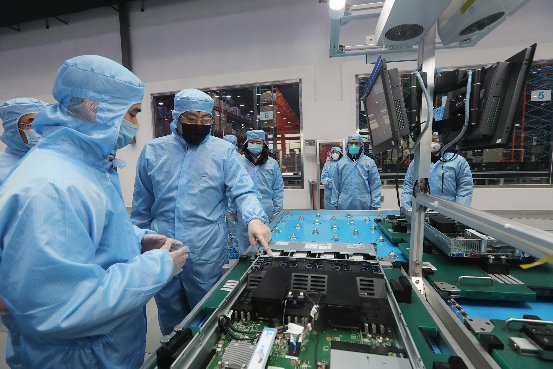

緊張有序的浪潮智能工廠復工現場

產能恢復至峰值的80%

浪潮位于濟南的智能工廠,是中國第一個服務器智能柔性生產基地,中國服務器領域第一條高端裝備智能生產線,被評為全球智能制造典范的智能工廠,實現了人工智能、工業互聯網與制造業的緊密結合。

相比傳統工廠,智能工廠實現同樣的產能和出貨量,由于用工數量下降超過50%,生產效率至少提高2.5-3倍。以智能鎖附機器人為例,它們一刻不停,每8分鐘自動鎖完130顆螺絲,而同樣的工作量,人工大概需要1個小時。

由于對人工依賴小,智能工廠的復工進度和產能恢復都遠好于傳統工廠,產能已經達到了峰值的80%。目前,智能工廠生產任務相當飽滿,最大的挑戰是設備利用率太高,仍有20%的人工缺口匹配不上。而浪潮也正在想盡一切辦法來恢復產能,優先確保與疫情相關訂單的生產,保證國家抗擊疫情大局。

浪潮集團副總裁孔亮在生產現場

3倍生產效率,全程智能系統驅動

孔亮介紹,智能工廠包括2條柔性智能產線、1座智能立體倉庫、8座智能老化中心和實驗室,以及一座智能現代化的物流中心,構成了浪潮智能工廠的核心部分。工廠采用了大量自動化設備,包括AGV、機械手、機械臂、自動化檢測設備等,而設備背后是一系列智能軟件系統,例如CRM、ERP、MES來做支撐,實現從需求到生產交付的全智能化流程。

浪潮服務器自動裝配機械臂

客戶通過CRM下單,信息進入ERP系統,ERP自動做物料計算,生成生產任務,接下來進入MES系統,MES會統籌整個生產過程的調度運行。產品裝備完成后,進入高溫壓測中心,進行48小時或者更久的高溫、高壓等可靠性測試,最后通過TMS物流管理系統,完成全球范圍內的發貨和交付。

效率的提高帶來了浪潮服務器整體交付能力的提高,目前,浪潮服務器的訂單交付周期從此前的18天縮短至5-7天。

科技抗疫,也是計算抗疫

近年來,國家提出鼓勵5G、工業互聯網發展,鼓勵在制造業中運用新一代信息技術。浪潮智能工廠采用自動化、智能化技術,也采用了5G的很多技術,實現了高效的智能制造。孔亮表示,智能工廠避開傳統工廠靠加人、靠追人增加產能和效率的手段,在人力資源緊缺的大環境下,應對用工挑戰非常有效。未來,整個行業越來越嚴格的成本控制、交付效率和質量訴求,都要求制造業必須走向智能化和自動化,這無疑是中國制造的大方向。

當前,全社會都在談“科技抗疫”,分析病毒結構、信息防疫等等這些工作都離不開云計算、大數據、AI等新一代信息技術,更離不開服務器的支撐。計算力已經成為同水電一樣的社會基礎設施,服務器也成為國民經濟的核心產業之一。

疫情是對中國科技企業的一次集體大考,高效、繁忙的浪潮智能工廠,正是我國科技抗疫的一個縮影,以浪潮為代表的廠商背后,是中國數字基礎設施等要素條件的改善與升級。不僅限于當前疫情,未來生產生活的方方面面,浪潮等服務器企業都將扮演越來越重要的角色。

京公網安備 11010502049343號

京公網安備 11010502049343號